- » Антропология

- » Археология

- » Архитектура

- » Астрономия

- » Библиотековедение

- » Биология

- » Биотехнологии

- » Ботаника

- » Ветеринария

- » Военные науки

- » География

- » Геология

- » Журналистика

- » За горизонтом современной науки

- » Зоология

- » Информационные технологии

- » Искусствоведение

- » История

- » Культурология

- » Лингвистика

- » Литература

- » Маркетинг

- » Математика

- » Машиностроение

- » Медицина

- » Менеджмент

- » Методика преподавания

- » Музыковедение

- » Нанотехнологии

- » Науки о Земле

- » Образование

- » Оптика

- » Педагогика

- » Политология

- » Правоведение

- » Психология

- » Регионоведение

- » Религиоведение

- » Сельское хозяйство

- » Социология

- » Спорт

- » Строительство

- » Телекоммуникации

- » Техника

- » Туризм

- » Управление и организация

- » Управление инновациями

- » Фармацевтика

- » Физика

- » Физическая культура

- » Филология

- » Философия

- » Химия

- » Экология

- » Экономика

- » Электроника

- » Электротехника

- » Юриспруденция

Разделы: Электротехника

Размещена 23.02.2020. Последняя правка: 08.04.2020.

Просмотров - 1436

Разработка алгоритма системы автоматического регулирования скорости вытягивания в процессе непрерывной разливки стали

Жененко Анна Игоревна2 курс

Новотроицкий филиал Национальный исследовательский технологический университет Московский институт стали и сплавов

Студент

Лицин Константин Владимирович, кандидат технических наук, доцент, Новотроицкий филиал Национальный исследовательский технологический университет Московский институт стали и сплавов

УДК 62-5

Введение. В своё время введение в производство процесса непрерывной разливки стали позволило организовать высокопроизводительный цикл создания заготовок, которые по профилю и размерам удовлетворяли необходимым требованиям [1]. Непосредственным плюсом стало улучшение качества заготовок, а так же экономия энергии (согласно официальным данным расход топлива на нагрев под прокатку сократился на 85%).

Для введения в эксплуатацию процесса непрерывной разливки использовались машины непрерывного литья заготовки – МНЛЗ (установка непрерывной разливки стали – УНРС) [2]. Схематическое изображение МНЛЗ представлено на рисунке 1.

Рисунок 1 – Схема МНЛЗ: 1 – сталеразливочный ковш; 2 – промежуточный ковш; 3 – стопор; 4 – механика; 5 – гидравлика; 6 – измерение температур; 7 – кристаллизатор; 8 – непрерывный слиток; 9 – направляющие ролики; 10 – режущее устройство; 11 – сляб

Разлив из сталеразливочного ковша осуществляется через промежуточный ковш. Поступающий металл затвердевает у стенок кристаллизатора. При достижении необходимого уровня металла, происходит включение тянущей клети, которая вытягивает кристаллизующийся слиток. После остывания, сляб перемещается к газовому резаку и уже порезанные слябы передаются на рольганг [1].

Однако, несмотря на все преимущества, которые предлагает нам данная технология, проблема повышенной отбраковки листового проката остаётся актуальной. По данным анализа за 2017 год на МНЛЗ №2 АО «Уральская сталь» (г. Новотроицк, Оренбургская обл.) общая отбраковка по некоторым маркам стали превысила 8% [3]. Причиной отбраковки стали такие дефекты, как плена, рванина, трещина, сетчатая трещина, неметаллические включения, расслой, газовые пузыри и др.

Основными дефектами на поверхности непрерывно литых заготовок являются трещины [5]. Их появление обусловлено рядом причин: повышенный перегрев жидкого металла, содержание серы, повышающее допустимые значения, низкий интервал кристаллизации, сложная форма поперечного сечения непрерывнолитой заготовки. Однако одна из самых распространённых причин появления дефектов в заготовке – повышенная скорость разливки металла, которая напрямую влияет на образование твёрдой корочки и приводит к прорыву. При прорыве наблюдается резкое снижение уровня металла в кристаллизаторе и появление зеленоватого пламени и пара. Большинство аварийных прорывов происходит при входе заготовки в зону загиба, где на достаточно тонкую корочку заготовки помимо фазовых напряжений накладываются нагрузки изгиба [4].

Актуальность. Стоит отметить, что неправильное затвердевание, которое приводит к прорывам, влияет на появление, как поверхностных дефектов, так и дефектов внутреннего строения. Кроме того, не обнаруженные на стадии разлива дефекты впоследствии влияют на качество листопрокатной заготовки. Поэтому актуальным направлением является исследование способа распознавания прорыва корочки с целью его предотвращения.

Цель статьи – рассмотреть алгоритм, позволяющий осуществлять изменение скорости вытягивания заготовки из кристаллизатора МНЛЗ.

Задачи, необходимые для достижения поставленной цели:

– анализ системы раннего распознавания прорывов;

– исследование алгоритма изменения скорости вытягивания заготовки для предотвращения прорыва корочки.

Основная часть.

Чтобы предотвратить прорывы, на АО «Уральская Сталь» используется система раннего распознавания прорывов – СРРП, которая позволяет ещё до выхода дефектной части корочки из кристаллизатора диагностировать дефект и предпринять необходимые меры по его устранению. Принцип работы СРРП основан на замере температуры внутренней поверхности стенок кристаллизатора посредством термопар, вмонтированных по периметру в 2-3 уровнях по высоте. Показания термопар, расположенных на разных уровнях, сравниваются: в месте разрыва корочки показания температуры будут выше [4]. В качестве примера рассмотрим прилипание твёрдой корочки к стенке кристаллизатора (рис.2). Как правило, прилипание происходит при непосредственном контакте затвердевшей корочки с медной стенкой кристаллизатора, что вызывает рост сил трения в зоне контакта.

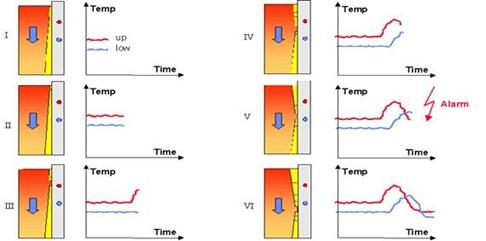

Рисунок 2 – Динамика изменения температуры стенки при возникновении прилипания

На I этапе термопары показывают постоянную температуру, причём температура верхней термопары выше, чем нижней (это обусловлено разницей в толщине корочки). На II этапе, когда прорыв корочки уже произошёл, система ещё не может его зафиксировать из-за термического сопротивления корочки и кристаллизатора. Далее прорыв подходит к «верхней» термопаре (этап III), что сопровождается значительным повышением температуры, при этом показания «нижней» термопары остаются неизменными. На этапе IV прорыв достигает уровень «нижней» термопары, наблюдает повышение температуры и фиксируется максимум температур на «верхней» термопаре. При дальнейшем продвижении прорыва (этап V) «верхняя» температура падает, а «нижняя» достигает своего максимума. После прохождения уровня «нижней» термопары, температуры достигают своих номинальных значений (этап VI).

Контроль над разливкой осуществляет оператор, который должен зафиксировать прорыв и принять решение об остановке МНЛЗ или снижении скорости вытягивания. Однако любое вмешательство в работу приведёт к потере производительности и экономическим убыткам. Поэтому, несмотря на то, что такая система снижает аварийные ситуации, связанные с прорывом металла, необходимо её усовершенствовать. Главной проблемой является запаздывание реакции из-за ручного управления, а значит, необходима автоматизация процесса.

На рисунке 3 представлена блок-схема работы системы автоматического регулирования скорости вытягивания заготовки. Анализ происходит в реальном времени и на его основе принимается решение о корректировке скорости вытягивания. Система оценивает в динамике изменение температур. Если в течении 10 секунд перепад температур меньше 2 °С, система снижает скорость вытягивания на 0,1 м/мин. Если в течении последующих 10 секунд перепад снижается до 1 °С, система оповещает персонал о необходимости остановки «ручья». При этом, если после снижения скорости вытягивания перепад восстанавливается до номинального значения, система восстанавливает скорость вытягивания до исходной величины. То же самое происходит и после остановки ручья, когда восстанавливается нормальный перепад температур: система даёт сигнал о запуске «ручья».

Рисунок 3 – Аналитическая блок-схема САР скорости вытягивания

Система автоматического регулирования скорости вытягивания на основе показаний СРРП исключает человеческий фактор при принятии решения о корректировке режима работы МНЛЗ. Внедрение этой системы минимизирует вероятность аварийных прорывов и сократит убытки из-за простоя оборудования.

Заключение. После внедрения системы автоматического регулирования скорости вытягивания по расчётам ожидается увеличение годового объёма на 0,4 %, а валовой прибыли на 0,38%. А так же ожидается снижение себестоимости на 0,4%. Таким образом, система автоматического регулирования скорости вытягивания непрерывнолитой заготовки не только позволит своевременно фиксировать прорыв, но и безошибочно изменять режим работы МНЛЗ, что в свою очередь приведёт к увеличению годового объёма продукции и росту прибыли.

1. Смирнов А.Н. Непрерывная разливка стали: Учебник / А.Н. Смирнов, С.В. Куберский, Е.В. Штепан. – Донецк: ДонНТУ, 2011. – 482 с.

2. Вдовин К.Н. Непрерывная разливка стали: монография / К.Н. Вдовин, В.В. Точилкин, И.М. Ячиков. – Магнитогорск: Изд-во Магнитогорск.гос. техн. ун-та, 2012. – 540 с.

3. Разливка стали на слябовой машине непрерывного литья заготовок. Технологический отчёт. АО «Уральская Сталь». 2018 г. 35 с.

4. Бровман М.Я. Кристаллизаторы установок непрерывного литья металлов / М.Я. Бровман. – М.: Теплотехник, 2011. – 432 с.

5. Лякишев Н.П. Развитие технологии непрерывной разливки стали /Н.П. Лякишев, А.Г. Шалимов. – М.: ЭЛИЗ, 2002. – 208 с.

Рецензии:

7.04.2020, 14:16 Сулейманова Лилия Ирфановна

Рецензия: В рецензируемой работе представлен разработанный алгоритм системы автоматического регулирования скорости вытягивания в процессе непрерывной разливки стали. Приведены достоинства и недостатки технологии непрерывной разливки металла. Особое внимание уделено проблеме прорыва корочки заготовки. Рассмотрена работа системы раннего распознавания прорыва и предложен способ ее модернизации с помощью автоматизации процесса.

Недостатки: целью статьи не может быть разработка алгоритма, он уже разработан автором, а в статье предлагается рассмотреть уже разработанный алгоритм, его достоинства от внедрения.

Вывод: рецензируемая работа может быть рекомендована к опубликованию после доработки. К.т.н., Сулейманова Л.И.

Спасибо за замечание, формулировка цели была исправлена.

8.04.2020, 19:08 Сулейманова Лилия Ирфановна

Рецензия: Рецензируемая работа может быть рекомендована к опубликованию.

Комментарии пользователей:

|

1.04.2020, 15:45 Сулейманова Лилия Ирфановна Отзыв: В статье не отображаются рисунки. |

|

6.04.2020, 12:49 Жененко Анна Игоревна Отзыв: Хостинг для загрузки изображений был изменён, на данный момент изображения должны отображаться корректно. |

Оставить комментарий

Вверх