- » Антропология

- » Археология

- » Архитектура

- » Астрономия

- » Библиотековедение

- » Биология

- » Биотехнологии

- » Ботаника

- » Ветеринария

- » Военные науки

- » География

- » Геология

- » Журналистика

- » За горизонтом современной науки

- » Зоология

- » Информационные технологии

- » Искусствоведение

- » История

- » Культурология

- » Лингвистика

- » Литература

- » Маркетинг

- » Математика

- » Машиностроение

- » Медицина

- » Менеджмент

- » Методика преподавания

- » Музыковедение

- » Нанотехнологии

- » Науки о Земле

- » Образование

- » Оптика

- » Педагогика

- » Политология

- » Правоведение

- » Психология

- » Регионоведение

- » Религиоведение

- » Сельское хозяйство

- » Социология

- » Спорт

- » Строительство

- » Телекоммуникации

- » Техника

- » Туризм

- » Управление и организация

- » Управление инновациями

- » Фармацевтика

- » Физика

- » Физическая культура

- » Филология

- » Философия

- » Химия

- » Экология

- » Экономика

- » Электроника

- » Электротехника

- » Юриспруденция

Размещена 31.01.2014. Последняя правка: 31.01.2014.

Просмотров - 10277

Программирование токарной обработки на токарно-револьверном станке с системой ЧПУ Sinumerik 802 D

Ханнанов Ильнур Ильдаровичбакалавр техники и технологии

ФГБОУ ВПО "Казанский национальный исследовательский технический университет им. А. Н. Туполева-КАИ"

магистрант

Полушин А.Н., Дмитриев А.О., Теляшов Д.О.; Научный руководитель: к.т.н., доцент Юсупов Жорес Ахметович

УДК 67.05

Оперативная подготовка УП возможна непосредственно на рабочем месте с использованием панели оператора устройства ЧПУ и станочного пульта или в программном комплексе SinuTrain, созданном для коллективного обучения технологическому программированию систем ЧПУ Sinumerik.

Система ЧПУ Sinumerik 802D имеет развитую структуру построения УП, содержащую основную программу (МPF), подпрограммы (SPF), задаваемые в обобщенной форме стандартные циклы движений (CYCLE). Встроенный контурный вычислитель обеспечивает возможность построения и программирования обработки сложных контуров деталей. Система производит автоматический расчет траектории инструмента, эквидистантной обрабатываемому контуру, с учетом параметров инструмента. При программировании и отработке УП используются поля данных о разнообразных инструментах, в которых отражаются сведения о линейной и радиусной коррекциях износе инструментов, и поля данных о смещениях начал отсчетов разного типа. Симуляция обработки детали в реальном масштабе времени дает возможность проверить готовые УП перед их отработкой на станке.

1. Порядок выполнения

1. Изучить чертеж, установить порядок выполнения технологических переходов и проходов, показать контуры (с размерами), получаемые при выполнении промежуточных переходов.

2. Создать (выбрать из списка магазина инструментов) необходимые режущие инструменты.

3. Сформулировать фрагмент основной программы, включающий предварительную обработку (выборку массива), с применением стандартного цикла.

4. Разработать подпрограммы отвода револьверного суппорта в позицию смены инструмента и описания контура предварительной обработки.

5.Проверить корректность разработанной части УП моделированием.

6.Продолжить разработку основной программы, включив кадры описания предварительной обработки выемки.

7. Проверить корректность разработанной части УП моделированием.

8.Завершить разработку основной программы.

9. Проверить корректность созданной УП моделированием.

- Интерфейс системы ЧПУ Sinumerik 802D (SinuTrain)

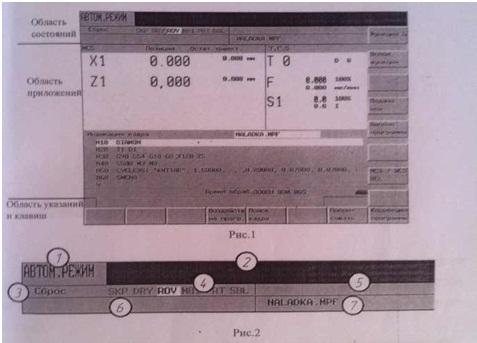

Интерфейс рабочего окна делится на следующие основные области (рис.1):

Область состояний (рис.2) включает:

1.Имя рабочей зоны (области).

2.Строка аварийных сигналов и сообщений.

3.Состояние программы.

4.Воздействия на программу в автоматическом режиме.

5.Зарезервировано.

6.Сообщения ЧПУ.

7.Наименование выбранной программы обработки детали (основной программы).

Окна в области приложений меняются в зависимости от рабочей зоны и выполняемых задач.

Рис.3

Область указаний и клавиш (рис.3) состоит из вертикальной панели экранных клавиш 1, горизонтальной панели экранных клавиш 2, клавиши Recall 3 (возврат в предыдущее меню), клавиши расширения меню 4, строки указаний 5.

Основные функции системы ЧПУ Sinumerik 802D объединены в рабочие зоны Позиция, Программа, Смещения, Параметры, Управление программами, Диагностика Аварийные сигналы которые доступны через блок клавиш рабочих зон (рис.4).

Рис.4

3. Разработка УП обработки на токарно –револьверном станке с системой ЧПУ Sinumerik 802D

Методика оперативной подготовки УП для токарно-револьверного станка с системой ЧПУ Sinumerik 802D иллюстрируется на примере программирования обработки типовой детали (рис.5) .

Рис.5 (операция механической обработки)

Сначала создаем файл основной программы. Нажимаем клавишу Управление программой, появиться диалоговое окно Обзор программ (рис.6).

На вертикальной панели нажимаем клавишу Создать (V2). На фоне диалогового окна Обзор программ появится строка ввода, введите в неё имя основной программы, например, HI_1408.MPF (расширением MPF принято обозначать файл основной программы). Нажимаем клавишу INPUT или Enter, инициируется клавиша ОК (V8), нажимаем эту клавишу. Откроется текстовый редактор для ввода текста программы. Программирование обработки производится в системе координат детали (программы) с началом отсчета в точке пересечения оси детали с ее торцом.

3.1. Программирование предварительной обработки (выборки массива)

На этапе предварительной обработки (выборки массива) с заготовки снимается наибольшая часть металла и оставляется припуск на окончательную обработку.

N005 DIAMON// Установка размерных перемещений по оси Х в диаметральных величинах.

N010 SMENA_1408// Обращение к подпрограмме перемещения револьверного суппорта в безопасную позицию, для смены(поворотом револьверной головки) инструмента.

N015 T1 D1// Поворот револьверной головки в позицию 1 (резец для предварительной обработки), D1-номер корректора для этого инструмента)

N020 G90 G54 G18 G0 X140 Z5// G90-размерные перемещения в абсолютных значениях; G54-первая группа смещения начала отсчета; G18-рабочая плоскость XZ; G0 X140 Z5 –перемещение в точку с координатами X140 Z5 на быстром ходу

NO25 S350 M3 M8// S=350-установка значения частоты вращения шпинделя (350 об/мин); М3-включение вращения шпинделя против часовой стрелки ; М8-включение СОЖ.

Нажимаем клавишу Обтачивание (Н5) и затем клавишу Обработку резанием (V3). Появиться меню (маска ввода) CYCLE95 (рис.7) с параметрами выборки массива. Задаем параметры обработки согласно полей меню.

Рис.7

Здесь KNT1_1408-имя подпрограммы, описывающей контур детали, создаваемы, при выборки массива.

Параметры маски приведены в приложении 1.

После завершения параметрирования маски ввода нажимаем клавишу ОК (V8) и следующим кадром появиться CYCLE 95 (“KNT1_1408”, 1.00000, , , 3.00000, 0.50000, 0.40000, 5 , , ,)// имя вызываемого стандартного цикла для выполнения выборки массива, при этом в скобках показаны принятые параметры этого цикла;

N035 SMENA_1408// Обращение к подпрограмме перемещения револьверного суппорта в безопасную позицию для смены (поворотом револьверной головки) инструмента.

N040 T2 D1// Поворот револьверной головки в позицию 2 (резец для предварительной обработки), D1-номер корректора для этого инструмента)

N045 G0 X91 Z21.6 // координаты точки подхода к обрабатываемой поверхности на ускоренной подаче

Нажимаем клавишу Обтачивание (Н5) и затем клавишу Обработку резанием (V3). Появиться меню (маска ввода) CYCLE95 (рис.8) с параметрами выборки массива. Задаем параметры обработки согласно полей меню.

Рис.8

Здесь KNT2_1408-имя подпрограммы, описывающей контур детали, создаваемы, при выборки массива.

Параметры маски приведены в приложении 1.

После завершения параметрирования маски ввода нажимаем клавишу ОК (V8) и следующим кадром появиться CYCLE 95(“KNT2_1408”, 0.20000, , , 0.30000, 0.20000, 0.05000, 0.10000, 7, , ,)- имя вызываемого стандартного цикла обработки выемки, при этом в скобках показаны принятые параметры этого цикла;

N055 M30//Конец программы.

Закрываем редактор (клав. Program manager Управление программой), при этом программа автоматически сохраняется. Далее целесообразно сформировать подпрограммы, к которым производиться обращение в созданном фрагменте программного файла HI_1408.MPF.

Создание подпрограммы отвода револьверного суппорта в безопасную позицию, для смены инструмента

Нажимаем клавишу Program manager Управление программой, появиться диалоговое окно Обзор программ. На вертикальной панели нажимаем клавишу Создать (V2) . На фоне диалогового окна Обзор программ появится строка ввода, вводим в неё имя подпрограммы, например, SMENA_1408.SPF (расширение SPFпринято обозначать файлы подпрограмм).

N005 G0 G18 X300 G40 G54 M9// G0 X300-перемещение в точку X300 на быстром ходу; G40-отключение радиусной коррекции; М9-выключение СОЖ

N010 Z200// Перемещение в точку Z200 на быстром ходу

N015 M17//Конец подпрограммы.

Создание подпрограммы KNT1_1408

Данная подпрограмма содержит описание в системе координат детали (программы) предварительной обработки, в результате которой формируется контур. Подпрограмма может состоять из кадров линейной и круговой интерполяции и не должна включать вспомогательные функции, связанные с управлением станком. Повторим начальные действия, выполненные при создании предыдущих подпрограмм. Вводим имя подпрограммы, например, KNT1_1408.SPF. В текстовом редакторе набираем кадры:

N005 G1 X90 Z21.6// Перемещение в точку X90 Z21.6 на рабочей подаче

N010 X110// Здесь и далее комментарии идентичны вышеописанным

N015 Z6.9 RND=3// Перемещение в точку Z6.9 на рабочей подаче с выполнением скругления 3мм

N020 X120

N025 M17// конец подпрограммы

Создание подпрограммы KNT2_1408

Повторим начальные действия, выполненные при создании предыдущих подпрограмм. В строке ввода введем имя подпрограммы , например KNT1_1408.SPF. В текстовом редакторе набираем кадры:

N005 G1 X92.5 Z21.6 Перемещение в точку X92.5 Z21.6 на рабочей подаче

N010 X91 Z21

N015 Z10.1 RND=10// Перемещение в точку Z10.1 на рабочей подаче с выполнением скругления 10мм

N020 X13 RND=10// Перемещение в точку Х13 на рабочей подаче с выполнением скругления 10мм

N025 Z21.6 RND=1.5// Перемещение в точку Z21.6 на рабочей подаче с выполнением скругления 1.5мм

N030 X0

N035 M17// конец подпрограммы

Моделирование

Для контроля созданного фрагмента УП выполняем симуляцию (моделирование). В списке программ выбираем основную программу HI_1408.MPF и нажимаем Ввод, при этом откроется уже знакомое окно редактора. На горизонтальной панели экранных клавиш нажмите моделирование (Н7), откроется окно симуляции (рис.9)

Рис.9

Управление моделированием производится специальными клавишами (рис. 10)

Рис.10

Для запуска симуляции нажимаем клавишу CYCLE START, для остановки CYCLE STOP, для прекращения симуляции –RESET, для покадрового моделирования- SINGLE BLOCK (рис.10). Клавиши масштаба даны на вертикальной панели экранных клавиш.

1. Брон Л. С, Земляной В. В. Переналаживаемые автоматические линии. М.: НИИмаш, 1982. 32 с.

2. Долматовский Г. А. Справочник технолога по обработке металлов резанием. М. : Машгиз ,1962. 1240 с.

3. Косилова А.Г., Мещеряков Р.К. и др.: «Справочник технолога-машиностроителя.», т.2,М.,Маш-е,1986г.,496с.

4. Ловыгин А. А., Васильев А. В. Современный станок с ЧПУ и CAD/CAM система. Изд. Эльф ИПР, 2006 г.

5. Наладка станков с программным управлением/А. Н. Ковшов, В. А. Ратмиров, И. А. Вульфсон и др. М.: Высшая школа, 1976. 280 с.

6. Прогрессивные режущие инструменты и режимы резания металлов: Справочник / Под ред. В. И. Баранчикова . М. : Машиностроение , 1990.,400.с

7. Сосонкин В. Л., Мартинов Г. М. Программирование систем числового программного управления. Изд. Логос, Университетская книга, 2008 г., 344 стр.

8. Справочник технолога-машиностроителя. Т. 2.Под ред. А. Г. Косиловой и Р. К. Мещерякова. М.: Машиностроение , 1985. 496.с

Рецензии:

3.02.2014, 21:00 Назарова Ольга Петровна

Рецензия: Это не статья, а инструкция по применению. Необходимо выдержать основные требования по оформлению статьи. Не рекомендуется к печати.

Комментарии пользователей:

Оставить комментарий

Вверх