- » Антропология

- » Археология

- » Архитектура

- » Астрономия

- » Библиотековедение

- » Биология

- » Биотехнологии

- » Ботаника

- » Ветеринария

- » Военные науки

- » География

- » Геология

- » Журналистика

- » За горизонтом современной науки

- » Зоология

- » Информационные технологии

- » Искусствоведение

- » История

- » Культурология

- » Лингвистика

- » Литература

- » Маркетинг

- » Математика

- » Машиностроение

- » Медицина

- » Менеджмент

- » Методика преподавания

- » Музыковедение

- » Нанотехнологии

- » Науки о Земле

- » Образование

- » Оптика

- » Педагогика

- » Политология

- » Правоведение

- » Психология

- » Регионоведение

- » Религиоведение

- » Сельское хозяйство

- » Социология

- » Спорт

- » Строительство

- » Телекоммуникации

- » Техника

- » Туризм

- » Управление и организация

- » Управление инновациями

- » Фармацевтика

- » Физика

- » Физическая культура

- » Филология

- » Философия

- » Химия

- » Экология

- » Экономика

- » Электроника

- » Электротехника

- » Юриспруденция

Разделы: Строительство, Экология

Размещена 16.11.2020. Последняя правка: 04.12.2020.

Просмотров - 1740

Исследование возможности использования гальванического шлама, содержащего соли тяжелых металлов, в качестве добавки к бетонным смесям

Дубовец Денис Леонидович-

ОАО "Управляющая компания холдинга "МИНСКИЙ МОТОРНЫЙ ЗАВОД"

Инженер по охране окружающей среды 2 категории

УДК 628.477

Целью представленной работы, является поиск наименее затратного и наиболее эффективного способа переработки гальванических шламов, содержащих соли тяжелых металлов.Для достижения поставленной цели, должны быть решены следующие задачи:

– определены объемы образования гальванических шламов, содержащих соли тяжелых металлов в Республике Беларусь;

– изучены текущие направления по обращению с гальваническими шламами, содержащими соли тяжелых металлов в Республике Беларусь;

– изучены известные на сегодняшний день направления использования гальванических шламов, содержащих соли тяжелых металлов;

– проведен отбор проб гальванических шламов, содержащих соли тяжелых металлов на реальном производственном объекте;

– проведено лабораторное исследование, по определению химического состава отходов и изменению характеристик бетона, после введения в состав бетонной смеси заданного количества исследуемого отхода;

– сделан вывод о возможности использования гальванических шламов, содержащих соли тяжелых металлов, в качестве добавки к бетонной смеси.

Актуальность данной работы заключается в разработке и предложении субъектам хозяйствования наиболее дешевого способа использования гальванических отходов, не наносящего вреда окружающей среде.

Введение

Начало использования на территории Республики Беларусь технологии нанесения на поверхности изделий слоев металлических покрытий (гальванотехнику), позволило предприятиям подняться на новую ступень развития в защите металлических изделий от коррозии, улучшении технических характеристик и товарного вида производимой продукции.

В настоящее время, технология нанесения гальванических покрытий применяется на большинстве крупных машиностроительных предприятий, к которым относятся РУП «Гомельский станкостроительный завод им. Кирова», ОАО «Ратон», ОАО «Минский тракторный завод», ОАО «Гомельский завод литья и нормалей», ОАО «Белорусский металлургический завод» и ЗАО «АТЛАНТ», ОАО «Минский завод колесных тягачей», ОАО «УКХ «Минский моторный завод».

Вместе с рядом неоценимых возможностей, гальванотехника открыла перед республикой собственную проблему, связанную с необходимостью разработки методов утилизации отходов, образующихся при очистке сточных вод гальванических производств.

Отходам гальванических производств посвящена первая группа, первого раздела, пятого блока общегосударственного классификатора отходов Республики Беларусь «ОКРБ 021-2019», состоящая из 29 видов отходов различных классов опасности. В соответствии с агрегированными данными государственной статистической отчетности, в 2019 году на территории республики образовалось 7,26 тыс. тонн гальванических отходов.

Одним из наиболее крупнотоннажным гальваническим отходом, образующимся в Республике Беларусь, является «Шлам гальванический, содержащий соли тяжелых металлов» (код отхода: 5110900, третий класс опасности) (далее – Гальванические отходы).

По состоянию на ноябрь 2020 года, в Республике Беларусь отсутствуют объекты по использованию и обезвреживанию гальванических отходов. В соответствии с действующими нормативно-правовыми актами, захоронение гальванических отходов на республиканских полигонах захоронения запрещается. В связи с этим, единственным из возможных методом обращения с образующимся у предприятий гальваническим отходом, остается их передача на специализированные объекты с целью длительного хранения.

Применение данного метода обращения с отходом является нерациональным, поскольку предусматривает необходимость:

– уплаты экологического налога за хранение отходов в бюджет, в соответствии с Налоговым кодексом Республики Беларусь;

– отведения земельного участка предприятия для неопределенно долгого хранения отходов;

– выполнения ряда бюрократических процедур, направленных на получение в территориальном органе Минприроды разрешения на хранение отходов и регистрацию объекта хранения в соответствующем реестре.

В тоже время, научные исследования разных стран показывают, что гальванические отходы могут быть использованы в различных отраслях промышленности, в некоторых случаях, позволяя произвести продукцию, имеющую высокую стоимость и не имеющую производимых аналогов в Республике Беларусь.

Так, например, известен способ переработки гальваношламов, содержащих в своем составе медь, никель, хром, железо и другие элементы, включающий их смешивание с активными химическими веществами, в частности серой, и проведение физико-химической обработки, в результате которой шламы превращаются в медный или медно-никелевый концентрат и в железохромовый продукт, который может быть использован как пигмент, пригодный для лакокрасочного производства [6].

Недостатком данного метода, является сложность осуществления технологического процесса и необходимость решения вопроса по утилизации образующихся сточных вод.

Другой известный способ переработки шламов гальванического производства, предполагает смешение шлама с осадком нефтесодержащих сточных вод при соотношении 1:0,15-1. Полученную смесь обжигают при температуре 1000-1200°C, образующуюся массу измельчают и выщелачивают серной кислотой. После выщелачивания раствор подвергают фильтрации.

К недостаткам известного способа можно отнести введение в технологический процесс операции термической обработки шлама, что приводит к возгонке таких металлов, как цинк, кадмий и т.п., а также к образованию бенз(α)пирена при термическом разложении органической компоненты осалка нефтесодержащих сточных вод. Кроме того, выделение металлов дробной кристаллизацией не позволяет разделить металлы, так как их гидратообразование происходит в перекрывающихся значениях рН [7].

Также известен способ утилизации гальваношлама, направленный на получение агломерационной шихты. Метод основан на использовании отходов извести, которая «гасится» за счет влаги гальваношлама.

Данный способ обладает существенным недостатком, заключающемся в ограничении верхнего предела влажности гальваношлама (20%), в то время как его паста после обезвоживания на вакуум- или пресс-фильтрах имеет влажность до 70%. Снижение влажности до требуемой величины потребует существенных энергозатрат [8].

Для решения возникшей в республике проблемы по утилизации гальванических отходов, было проведено исследование по возможности их использования в качестве добавки к бетонной смеси. Последовательный порядок проведения исследования, его результаты и выводы приведены ниже.

Ход исследования

Отбор проб гальванических отходов

Начальным этапом эксперимента по определению возможности использования гальванических отходов в качестве добавки к бетонной смеси, явился отбор проб исследуемого отхода. Источником образования гальванического отхода и одновременно местом отбора проб, явилось машиностроительное предприятие г. Минска, осуществляющее такие производственные операции как хромирование, цинкование, никелирование, фосфатирование.

Отбор проб отходов, осуществлялся в соответствии с требованиями и рекомендациями, изложенными в СТБ CEN/TR 15310-2-2018 «Охрана окружающей среды и природопользование. Аналитический (лабораторный) контроль и мониторинг окружающей среды. Характеристика отходов. Отбор проб отходов. Часть 2. Руководство по методам отбора проб».

Отобранная проба массой 3,0 кг была разделена на две части. Первая часть отхода массой 2,0 кг, была направлена на исследование химического состава в аккредитованную испытательную лабораторию, вторая часть – на подготовку перед использованием.

Исследование химического состава отходов

В таблице 1 приведен усредненный химический состав гальванических шламов, содержащих соли тяжелых металлов, полученный на основании лабораторного исследования отобранной пробы отхода.

Таблица 1 – Химический состав гальванических отходов

|

Содержание компонента в шламе, г/кг |

|||||

|

Cr |

Zn |

Fe |

Ni |

SiO2 |

Вода |

|

51 |

48 |

44 |

23 |

124 |

365 |

Согласно информации, приведенной в таблице 1, основным компонентом гальванического шлама является вода, что вполне предсказуемо, поскольку барабанный вакуум-фильтр, из которого проводился отбор пробы исследуемого шлама, в соответствии с технологической документацией предприятия, способен снизить влажность шлама до 30 %.

Высокая влажность гальванического отхода, приводит к трудности его использования в качестве добавки к бетонной смеси, для приготовления которой, все смешиваемые компоненты должны иметь рассыпчатую структуру.

В связи с этим, перед использованием гальванического шлама в качестве добавки к бетонной смеси, предварительный этап подготовки отходов должен включать операции сушки и измельчения.

Высокое содержание таких тяжелых металлов как хром, цинк, железо и никель, входящих в составе гальванических шламов в виде гидроксидов, не оказывает негативного влияния на прочностные характеристики бетона и не мешает использовать его в качестве добавки к бетонной смеси [1, 2].

Подготовка отходов

Подготовка гальванических отходов перед использованием, заключается в последовательном проведении операций сушки шлама и измельчении полученного отхода до порошкообразного состояния однородной консистенции.

При проведении эксперимента, сушка отходов осуществлялась в лабораторном сушильном шкафу марки «СШ-150», при температуре 105 оС в течении 90 мин.

Измельчение высушенного и охлажденного отхода проводилось в самодельной измельчительной машине, использующей в качестве средства измельчения кусковых материалов вращающийся нож. Полученный в ходе исследования порошок имел темно-коричневый цвет, по крупности зерен напоминал поваренную соль.

Приготовление бетонной смеси

Для анализа возможности использования гальванических отходов в качестве добавки к бетонной смеси, при проведении исследования было принято решение проводить смешение исходных компонентов в таком соотношении, чтобы получить в качестве конечного продукта бетон класса B25. Бетон данного класса является популярным строительным материалом, имеющим следующие технические характеристики [9]:

– Прочность на сжатие: 327 кг/см² (32,1 МПа);

– Марка по морозостойкости: F200;

– Марка по водонепроницаемости: W6-W8;

– Удобоукладываемость: П2-П4;

– Плотность: до 2500 кг/м3.

Приготовление экспериментальных проб бетонных смесей, осуществлялось путем смешения следующих компонентов:

– портландцемент марки М-500 Д-20, выдерживающий давление на сжатие до 42,5 Мпа (500 кг/см3);

– песок;

– гравий;

– вода;

– гальванические отходы.

Информация о количественном соотношении компонентов в каждой пробе бетонной смеси приведена в таблице 2.

Таблица 2 – Соотношение компонентов в исследуемых пробах

|

Название смешиваемого компонента |

Соотношение компонентов в смеси, масс % |

||||

|

Проба 1 |

Проба 2 |

Проба 3 |

Проба 4 |

Проба 5 |

|

|

Портландцемент |

19,2 |

19,2 |

19,2 |

19,2 |

19,2 |

|

Песок |

32,7 |

31,7 |

30,7 |

29,7 |

28,7 |

|

Гравий |

40,4 |

40,4 |

40,4 |

40,4 |

40,4 |

|

Гальванические отходы |

0 |

1 |

2 |

3 |

4 |

|

Вода |

7,7 |

7,7 |

7,7 |

7,7 |

7,7 |

Справочно: Проба №1 является «стандартным образцом», по отношению к которому проводится анализ изменения характеристик бетонной смеси при введении различного количества гальванических отходов.

В таблице 3 приведена информация о пропорциях каждого компонента в составе бетонной смеси, приготовленной для экспериментального исследования изменения прочности бетона при изменении количественного содержания гальванического шлама.

Таблица 3 – Состав экспериментальных бетонных смесей

|

Название смешиваемого компонента |

Масса компонента в пробе, г |

||||

|

Проба 1 |

Проба 2 |

Проба 3 |

Проба 4 |

Проба 5 |

|

|

Портландцемент |

192 |

192 |

192 |

192 |

192 |

|

Песок |

327 |

317 |

307 |

297 |

287 |

|

Гравий |

404 |

404 |

404 |

404 |

404 |

|

Гальванические отходы |

0 |

10 |

20 |

30 |

40 |

|

Вода |

77 |

77 |

77 |

77 |

77 |

Справочно: для увеличения точности эксперимента, для каждой экспериментальной пробы было приготовлено по три аналогичных исследовательских смеси.

Смешение компонентов бетонной смеси для получения однородной структуры осуществлялось ручным способом, с использованием пластмассовой емкости и шпателя.

Для получения исследовательских образцов, приготовленная бетонная смесь была помещения в специальные формы, дающие после затвердевания фигуры кубической формы, имеющие длину каждой грани по 200 мм. Выдержка каждого образца в форме осуществлялась в течении пяти суток. Хранение образцов до их затвердевания, осуществлялось в лабораторном помещении при комнатной температуре (18-20оС).

Оценка бетонных образцов осуществлялась по следующим показателям:

– прочность на сжатие, в соответствии с требованиями, изложенными ГОСТ 10180-2012 «Бетоны. Методы определения прочности по контрольным образцам»,

– марка морозостойкости, в соответствии с требованиями «ГОСТ 10060.2-95 Бетоны. Ускоренные методы определения морозостойкости при многократном замораживании и оттаивании».

Исследование контрольных образцов, проводилось испытательной лабораторией, аккредитованной в Национальной системе аккредитации Республики Беларусь, использующей аттестованные методики выполнения измерений.

В таблице 4, приведена информация о результатах проведенных исследований контрольных образцов.

Таблица 4 – Результаты исследования

|

Номер пробы |

Исследуемый показатель |

|||||||

|

Прочность на сжатие, МПа |

Марка морозостойкости |

|||||||

|

Смесь 1 |

Смесь 2 |

Смесь 3 |

Средняя |

Смесь 4 |

Смесь 5 |

Смесь 6 |

Средняя |

|

|

Проба 1 |

31,5 |

31,9 |

31,7 |

31,7 |

F200 |

F200 |

F200 |

F200 |

|

Проба 2 |

31,7 |

32,2 |

32,4 |

32,1 |

F200 |

F200 |

F200 |

F200 |

|

Проба 3 |

32,8 |

32,5 |

32,5 |

32,6 |

F200 |

F200 |

F200 |

F200 |

|

Проба 4 |

33,1 |

32,6 |

33,6 |

33,1 |

F200 |

F200 |

F200 |

F200 |

|

Проба 5 |

33,7 |

33,7 |

33,5 |

33,6 |

F200 |

F200 |

F200 |

F200 |

Анализ полученных результатов исследования

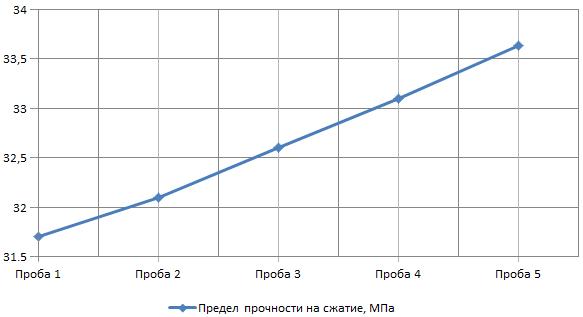

На рисунке 1 приведен график изменения средней величины прочности бетона на сжатие различных экспериментальных проб.

Рисунок 1 – График изменения среднего предела прочности на сжатие различных проб бетонов

Результаты эксперимента показывают, что с увеличением количественного содержания гальванических отходов и уменьшением содержания песка, качественная характеристика бетона (предел прочности) увеличивается.

Следует заметить, что полученная в ходе исследования и представленная на рисунке 1 зависимость изменения предела прочности бетона расходится с теоретически прогнозируемым ее поведением. По мнению исследователя, на начальных этапах внесения гальванических отходов в бетонную смесь, должно было наблюдаться увеличение предела прочности бетонной смеси, после чего должен был начаться ее спад. Данные рассуждения были основаны на ряде само собой разумеющихся изменениях структуры бетона, происходящих при изменении состава бетонной смеси:

– нарушение оптимально подобранного соотношения смеси цемент : песок, что приводит к ухудшению агдезионных свойств между цементным камнем и заполнителем;

– снижение фракционного состава компонентов бетонной смеси, за счет введения новой добавки (гальванические отходы), имеющей более мелкие размеры частиц, что также влияет на прочностные характеристики бетона.

По мнению исследователя, расхождение теоретических и практических значений предела прочности бетона, связано с недостаточным уменьшением количества используемого песка в ходе эксперимента, при котором должны были произойти резкие ухудшения качества бетонной смеси. Для подтверждения достоверности выдвинутой теории, должны быть проведены дополнительные исследования, направленные на увеличение количества отхода, вводимого в состав бетонной смеси.

Отсутствие изменения класса морозостойкости при соответствующем увеличении предела прочности на сжатие, по мнению исследователя, связан с несущественными изменениями структуры и характеристик полученного бетона, в частности увеличением плотности и уменьшением пористости структуры.

Заключение

По результатам проведенного эксперимента делается вывод о возможности использования гальванических шламов, содержащих соли тяжелых металлов, в качестве бетонной смеси. Для пресечения ухудшения качественных характеристик бетона, предлагается вводить шлам в состав бетонной смеси в количестве, не превышающем 4 % при следующей пропорции других компонентов: портландцемент марки М500 Д20 – 19,2%; песок – 28,7 %; гравий – 40,4 %; вода – 7,7 %.

Учитывая тот факт, что бетон является одним из наиболее распространенных строительных материалов, использование гальванических шламов в приведенном отношении, позволит полностью решить проблему утилизации отхода в Республике Беларусь.

Благодаря малозатратности предлагаемого метода использования отхода, он может применяться непосредственно на предприятиях, являющихся источником образования данного вида отхода.

После утраты потребительских свойств бетонных конструкций, в которых гальванические шламы использовались в качестве добавки, образующиеся отходы «Бой бетонный изделий» и «Бой железобетонных изделий», без проблем могут быть повторно использованы на объектах по использованию, зарегистрированных в «Реестре объектов по использованию отходов».

Как было указано в ходе проведения эксперимента, одним из обязательных этапов, проводимых перед использованием отходов, являет их сушка. Данная операция является энергозатратной и сильно сказывается на общих материальных затратах предлагаемой технологии использования отходов.

Однако, при взаимодействии со специалистами организации, в которой осуществлялся отбор пробы гальванического шлама для анализа, было выявлено, что при хранении отходов в открытых емкостях, с течением времени, происходит уменьшение общей массы образующегося шлама за счет его усыхания.

Данное явление, происходящее под влиянием погодных условий (высокая температура, низкая влажность воздуха), может быть полезно использовано в снижении общих затрат по использованию отхода, путем организации сбора образующихся гальванических шламов на хорошо проветриваемой, крытой площадке хранения.

1. Хел Тейлор Химия цемента : учеб.-метод. пособие / Хел Тейлор. – Москва : Мир, 1996. – 560 с.

2. Сухие строительные смеси. Бетоны материалы и технологии : Справочник. – М.: Стройинформ, 2007. — 828 с.

3. Реестры объектов по использованию отходов / Республиканское научно-исследовательское унитарное предприятие «Бел НИЦ «Экология». [Электронный ресурс]. – Режим доступа: http://www.ecoinfo.by/content/90.html. – Дата доступа: 09.10.2020.

4. Государственный кадастр отходов / Республиканское научно-исследовательское унитарное предприятие «Бел НИЦ «Экология». [Электронный ресурс]. – Режим доступа: http://www.ecoinfo.by/content/2393.html – Дата доступа: 14.10.2020.

5. Утилизация и рекуперация отходов: Учебное пособие, издание 2-е, исправленное и дополненное / М. Е. Краснянский. – Харків : Бурун Книга, 2007.– 265 с.

6. Беликов В.В. и др. Переработка гальваношламов и хвостов флотации. Обогащение руд. 1999, №6, с. 27-29.

7. Способ переработки шламов гальванических производств : пат. RU 2170276 / К.М. Элькинд, В.М. Смирнова, К.Н. Тишков, И.Г. Трунова, П.Ю. Кондрашев – Опубл. 10.07.2001.

8. Способ утилизации гальваношлама : пат. RU 2690797 / В.М. Макаров, С.З. Калаева, А.Ю. Дубов, Г.А. Дубов, Н.Л. Маркелова – Опубл. 05.06.2019.

9. Бетон В25 - технические характеристики и состав: [Электронный ресурс] // Районная газета «Чырвоны сцяг. Краснаполле». URL: https://zen.yandex.ru/media/id/5a411d4ba936f4ab994d328b/beton-v25-tehnicheskie-harakteristiki-i-sostav-5ae447654bf161de380909a7. (Дата обращения: 19.10.2020).

10. Способ утилизации гальваношлама : пат. RU 2690797 / В.М. Макаров, С.З. Калаева, А.Ю. Дубов, Г.А. Дубов, Н.Л. Маркелова – Опубл. 05.06.2019.

11. Введение в состав бетонной смеси шламов гальванических производств : пат. RU 2392243 / М.А. Медков, А.А. Юдаков, В.А. Достовалов, В.И. Коломеец – Опубл. 20.06.2010.

12. Систер В.Г., Клушин В.Н., Родионов А.И. Переработка и обезвреживание осадков и шламов. М.: Дрофа, 2008. – 248 с.

Рецензии:

16.11.2020, 21:23 Галкин Александр Федорович

Рецензия: Замечание.Нуждается в редакторской правке. Не везде синтаксис правильный и построение предложений.

Пример. "В данной работе описывается общая картина проблемы образования и утилизации гальванического шлама в Республике Беларусь". Надо: "Сделана оценка актуальности проблемы утилизации..." Представляется же одна работа. Зачем писать "В данной работе..." Другой работы здесь нет! И так далее.

В остальном изложение материала приемлемое, доступное читателям журнала.

Статья актуальная. Изложение ясное. Терминология корректная. Может быть опубликована.

Уважаемый Александр Федорович, прошу Вас провести повторное рецензирование моей работы, после внесенных изменений и дополнений.

Комментарии пользователей:

|

17.11.2020, 1:10 Мирмович Эдуард Григорьевич Отзыв: Работа очень интересная, но рецензия на данную работу требует значительных усилий. Рецензент - пенсионер с 80-летним юбилеем. |

|

7.12.2020, 8:01 Галкин Александр Федорович Отзыв: Статья отредактирована. Замечания учтены. Рекомендуется к публикации. |

Оставить комментарий

Вверх