- » Антропология

- » Археология

- » Архитектура

- » Астрономия

- » Библиотековедение

- » Биология

- » Биотехнологии

- » Ботаника

- » Ветеринария

- » Военные науки

- » География

- » Геология

- » Журналистика

- » За горизонтом современной науки

- » Зоология

- » Информационные технологии

- » Искусствоведение

- » История

- » Культурология

- » Лингвистика

- » Литература

- » Маркетинг

- » Математика

- » Машиностроение

- » Медицина

- » Менеджмент

- » Методика преподавания

- » Музыковедение

- » Нанотехнологии

- » Науки о Земле

- » Образование

- » Оптика

- » Педагогика

- » Политология

- » Правоведение

- » Психология

- » Регионоведение

- » Религиоведение

- » Сельское хозяйство

- » Социология

- » Спорт

- » Строительство

- » Телекоммуникации

- » Техника

- » Туризм

- » Управление и организация

- » Управление инновациями

- » Фармацевтика

- » Физика

- » Физическая культура

- » Филология

- » Философия

- » Химия

- » Экология

- » Экономика

- » Электроника

- » Электротехника

- » Юриспруденция

Размещена 31.01.2019. Последняя правка: 28.10.2019.

Просмотров - 1784

Повышение прецизионности резки стальных труб дисковой пилой с планарными зубьями

Филиппов Константин ЮрьевичМагистр

СибГУ кафедра "Технология машиностроения"

Аспирант

Филиппов Ю.А., доктор технических наук, профессор, кафедра Технология машиностроения

УДК 621.6.09:534.01

Введение

В производстве изделий ракетно-космической техники активно расширяются прогрессивные технологии сверхскоростной и силовой обработки заготовок из высокопрочных сталей с малой усадкой, базирующихся на принципах прецизионности и точности. Особенно это коснулось заготовительного и слесарно-сборочного передела, где средства технологического оснащения, парк металлорежущих станков и кузнечнопрессовых машин заметно отстает по новизне, моральному и физическому износу от основного производства. В операциях прецизионной резки и раскроя стального пруткового и фасонного проката не эффективно эксплуатируются дисковые пилы как по скорости резания, так и по скорости подачи. Конструкции круглых пил имеют планарные зубья в отличие от цилиндрических пил с зубьями, расположенными на торцовой поверхности, используемые для вырезки отверстий в полимерных композитных материалах. Дисковые пилы с планарными зубьями используются для холодной и горячей резки стального проката. Пилы без зубьев работают методом расплава металла заготовки трением, создаваемого вращением диска при скорости до 20 м/с с секундным расходом энергии порядка 6-12 кДж.

Зубья пилы, чаще всего, армируются стеллитом с содержанием массовой доли вольфрама до 10%, различными марками быстрорежущих сталей, одно карбидными и двух карбидными твердыми сплавами. Дисковые пилы выпускаются по техническим условиям как отечественных, так и международных стандартов. Зарубежные конструкции пил изготавливаются из хромистых сталей с микроструктурой отличающихся от наших технических условий. Имея меньшую рыночную стоимость и лучшую производительность, они привели к сокращению, а порой и к прекращению изготовления собственных круглых пил. В такой обстановке актуальным становится решение вопроса импортозамещения, создание новых конструкций пил и технологии их изготовления и эксплуатации. Уместно заметить и то, что в производстве отечественных пил практически не используются технологии износостойких покрытий PVD и CVD. В работе под прецизионностью понимается степень близости друг к другу независимых результатов измерений, полученных в конкретных регламентированных условиях.

Актуальность работы заключается в разработке конструкции стальной дисковой пилы с повышенной жесткостью и устойчивостью работы.

Цель работы – создание конкурентоспособных на внутреннем рынке дисковых пил; формирование скоростных и силовых режимов резки стальных тонкостенных труб с внешним диаметром до 200 мм дисковыми пилами; установление технологических связей анализа силовых характеристик, моделирование процесса вариации силы и мощности пиления на принципах секундного съема припуска.

В задачи работы входит разработка методов интенсификации технологии заготовительного производства, в частности разрезка металлических тонкостенных труб дисковыми пилами, изготовленными из инструментальных сталей повышенной производительности, формирование конкурентоспособных конструкций дисковых пил, восстановление технологической независимости в производстве дисковых пил.

Метод исследования, как путь поиска оригинальных решений и закономерностей изменения динамики технологического процесса раскроя металлических труб, построен на принципах сходства и различия явлений их дескриптивного функционального описания.

Научная новизна - раскрытие закономерностей формирования показателей прочности, жесткости и точности стальных и армированных дисковых пил.

Практическая новизна и значимость состоит в повышении стойкости работы дисковых пил при разрезке стального проката, снижении зависимости предприятий от закупки импортного инструмента.

В технологическом процессе резки на полотно диска и зубья действует сила сопротивления резанию, сила трения и теплового импульса, а также сила молекулярных связей между атомными структурами режущего инструмента и материалом заготовки. Последнее, по результатам обработки титановых сплавов рядом авторов, выявлено, что её величина доходит до 13% от суммарной силы. Действия силовых характеристик приводят к ортотропной и продольной деформации как зубьев, так и полотна диска, вызывая дефекты «зарезания» пилы, которые в стране не исследовались, несмотря на ухудшение шероховатости поверхности распила, увеличение погрешностей параметров формы и расположения поверхностей. В работе рассматриваются тонкие дисковые пилы с соотношением параметров толщины пилы b к внешнему диаметру пилы Dп с численным значением b/Dп < 0,008-0,009 для резки тонкостенных труб с соотношением параметров внешнего диаметра трубы Dт к толщине стенки трубы 12,5 <Dт/s< 40 по ГОСТ 8734-75.

Анализ напряженного состояния полотна тонкой дисковой пилы

Дисковая пила, как быстровращающийся диск, в процессе резки труб испытывает различные виды напряжений, в которых наиболее существенными с точки зрения устойчивости движения и возникновения остаточных деформаций являются изгибные напряжения. Характерной особенностью дисковой пилы является наличие одной точки и поверхности опоры, а также относительное постоянство частоты вращения для заданного режима работы, не считая изменения частоты от сил сопротивления резанию, эмиссии информативных акустических волн.

Рассмотрим пильный диск, вращающийся с постоянной угловой скоростью ω и постоянной толщиной полотна b. В таком представлении напряжение в диске определяется с учетом принципа Д´Аламбера, в качестве внешних сил вводим инерционные нагрузки, распределенные равномерно по объему диска. Выделив в диске с плотностью ϼ элементарный объем, для которого инерционная сила Р равна произведению массы на нормальное ускорение ω2.r [1]

![]() (1)

(1)

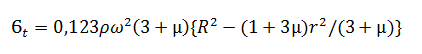

тогда радиальное напряжение в пиле можно определить по зависимости

![]() (2)

(2)

где ϼ-плотность материала, ω–угловая скорость пилы, µ- Пуассона коэффициент, R,r-внешний и внутренний диаметр дисковой пилы;

а окружное напряжение по уравнению

(3)

(3)

Наибольшие напряжения дисковая пила испытывает в своей центральной части.

Кроме того, дисковая пила при своем вращении с постоянной угловой скоростью испытывает действие элементарных центробежных сил q, направленных по радиусу пилы, величиной, рассчитываемой по зависимости [2]

![]() (4)

(4)

где: q- центробежная сила, соотнесенная к длине окружности пилы, m- масса пилы, соотнесенная к длине окружности пилы, кг/м; v- окружная скорость, м/с; r- радиус пилы, м; с-длина окружности пилы по вершинам зубьев,м.

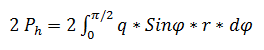

Пользуясь приемом акад. А.И. Целикова, разрезав диск пилы по горизонтальному диаметру, отбросив его нижнюю половину, приложим в сечении две силы Рh для сохранения равновесия, взяв бесконечно малый элемент дуги длиной rdφ, тогда уравнение равновесия верхней половины можем записать в виде:

(5)

(5)

отсюда Ph=qr

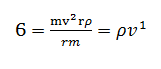

Напряжение растяжения в сечении пилы площадью F равно

![]() (6)

(6)

Масса пилы на единицу длины её окружности в отличие от объемной m=[0,617(D2-d2)Lм] определяется по площади сечения и плотности ϼ материала по функции

![]() (7)

(7)

Выполнив подстановки в уравнения 1 и 2, получаем искомое уравнение напряжения в форме

(8)

(8)

По формуле 8 определяется критическая скорость вращения пилы по критерию допустимого напряжения 180 МПа и плотности материала пилы 7850 кг/м3 v= (18.107/ 7850)1/2= 151,4 м/с.

Мощность на окружности диска пилы Pv эквивалентно мощности резания металла сечением sh при подаче со скоростью u при удельной силе резания р. Что позволяет записать уравнение Рv=pshu, откуда находим окружное усилие Р, известное в механике как формула акад. А.И. Целикова

![]() (9)

(9)

где: числитель представляет мощность резания;

p- удельная сила резания, отнесенная к 1 мм2 сечения стружки; s- ширина резания, лимитируемая толщиной диска, мм; h- толщина сечения разрезаемого материала, мм; u- скорость подачи диска пилы, (u-fz.z.n) v- окружная скорость пилы, м/с.

Таким образом, требуемая мощность резания зависит от свойств материала, режимных факторов, при этом считается величина подачи на зуб эквивалентна величине толщины стружки, а численные значения h=fz; s=ap ширина резания слоя s равна глубине резания, ap.

Подача на зуб при пилении дисковыми пилами по методике Garant определяется по зависимости [3].

![]() (10)

(10)

где fz – подача на зуб, мм/зуб; D-диаметр пилы,мм; Vc –скорость резания (м/мин), z-число зубьев; Vf –подача, мм/мин; Vc-резания, м/мин.

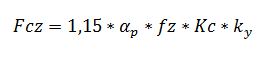

Значения fz, мм/зуб: для легированной стали 0,004-0,008; бронзы 0,008-0,012, алюминия 0,01-0,03. Максимальное число зубьев в плоскости резания

![]() (11)

(11)

где Sinφ/2= d/D,d-диаметр трубы-заготовки,D-диаметр пилы.

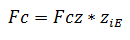

Равнодействующая сила резания

(12)

(12)

где: составляющая силы резания, приходящаяся на зуб

(13)

(13)

Мощность резания Pc=Fc.Vc/6E004;

где сила резания Fc,H; скорость резания Vc-м/мин

Таким образом, получена зависимость для определения мощности резания с помощью составляющей силы резания, приходящейся на 1 зуб, отличающейся от зависимости 9.

Обеспечение технологической системе состояния, где выходные параметры процесса нечувствительны в отдельных диапазонах к воздействию дестабилизирующих факторов внешней среды решаются методом Г.Тагути. В общем случае критерий робастности характеризуется устойчивостью и нечувствительностью технологической системы к шумам и воздействию внешних факторов. Уменьшение разброса выходной характеристики является следствием проявления эффекта снижения чувствительности технологической системы к дестабилирующим факторам. Основная концепция Г.Тагути - не устранять причины разброса и дисперсии, а выявлять условия контроля факторов, обеспечивающих нечувствительность к влиянию шумов [4]. Для реализации принципов нечувствительности при пилении дисковыми пилами предлагаются анализировать параметры процесса резания: подача на зуб, частота вращения дисковой пилы, глубина резания по условию твердости обрабатываемого материала, жесткость и виброустойчивость режущего инструмента и рабочей машины.

Технологические принципы раскроя металлических труб тонкими дисковыми пилами

Процессы резания на научном уровне впервые изучал И.А. Тиме, особенно процесс точения металла и явления, происходящие со стружкой при снятии припуска. Он установил, что при перемещении резца частицы металла интенсивно сжимаются, как упругое тело, а затем происходит пластическое деформирование до снижения сил внутреннего молекулярного сцепления в зоне участка металла. Этот момент характеризируется началом возникновения трещины и скола металла, сопровождаемое сдвигом и акустической эмиссией. Явление скола и распространения трещины сопровождается напряжением

(14)

(14)

где Е- модуль Юнга, у- удельный вес материала заготовки, L-длина микротрещин.

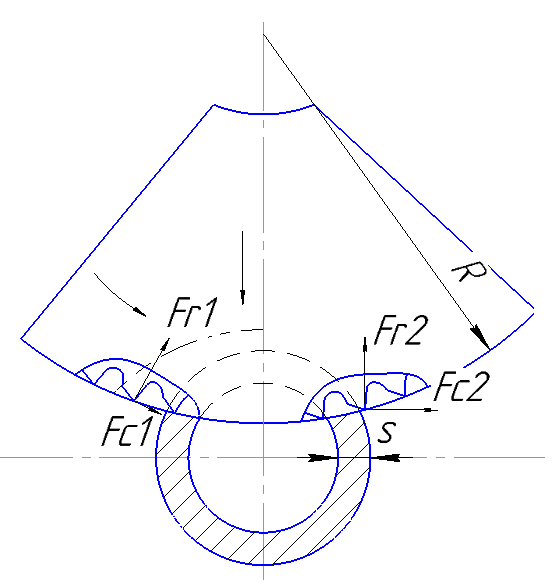

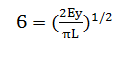

Рисунок 1 – Модель процесса стружкообразования при элементарном резании поверхности отклика

1- первичная зона среза и начала деформации и сдвига; 2- вторичная зона среза, отделения стружки от передней грани, вторичной деформации по плоскости передней грани; 3- третичная зона упругой деформации задней грани режущего инструмента и обработываемой поверхности детали.

Характеристики углов. φ – угол сдвига, ω- угол скола (меньше 270); γ - угол передний; β - угол заострения; φ=Sin( Sт/Sр); α- угол задний, αд- угол движения задний, αз- угол зазора задний, в1 - толщина среза, в2- толщина стружки; теоретический угол резания tgδ= 1/f; f- коэффициент трения. tg w = Cosγ / (ah - Sinγ), ah= в2 / в1:>1 – усадка стружки. Sinφ= τ/σв (текучесть/прочность при растяжении: по Гуку упругость, текучесть, прочность при растяжении; αд= arctg Vs/ Vr; Vs =VrCosγ / Cos (w - γ); Vc = Vr Sinγ / Cos (w - γ); Vdf = Vr Cosγ / z.Cos (w - γ); z-толщина зоны сдвига относительная [3,5].

Vs = Vr Cosγ / Cos (ω - γ); Vr- скорость резания, Vс - скорость схода стружки, Vs- скорость сдвига.

Особенностью мерной резки металлических тонкостенных труб является рациональный выбор соотношения толщины трубы с геометрическими параметрами режущего инструмента. Считается необходимым соблюдение следующих условий для эффективной и прецизионной обработки труб:

- в процессе резания в теле заготовки должно находиться не менее 2-3 зубьев для уменьшения ударных эффектов, приводящих к поломке зубьев, деформированию плоскости резания; следовательно, при разработке операции раскроя шаг зубьев tpi подлежит оптимизации. Однако при резке труб с соотношением D/s=40 с s=4-6мм для выполнения этого условия число зубьев растет катастрофически, поэтому здесь требуются дополнительные исследования по форме и контуру зуба, не исключая использование шевронных и саблевидных зубьев по принципу регламентов DIN 1836-DIN 1840;

- тепло при резании в среднем уходит в режущий инструмент 15%, в стружку 80% и в заготовку 5%.

- передний угол для раскроя тонкостенных стальных труб должен быть не более 0-20,а для легированных сталей 2 -50;

- использование переменного шага, обеспечивающее минимальные вибрации при резке с улучшенной шероховатостью плоскости пропила с tpi от 2/3 до 10/14 зубьев на дюйм; пилы с переменным шагом выпускаются только зарубежными фирмами.

Для предварительного анализа шага зубьев по толщине трубы st можно использовать функцию

![]() (15)

(15)

Размер зуба определяет его прочность и жесткость в ортогональном направлении к плоскости вращения. По условию прочности рассчитывают:- шаг t= (0,5- 1,5)sп sп -толщина пилы; минимум t=2,0 мм.

- высота зуба h=(0.36-0.85)t.

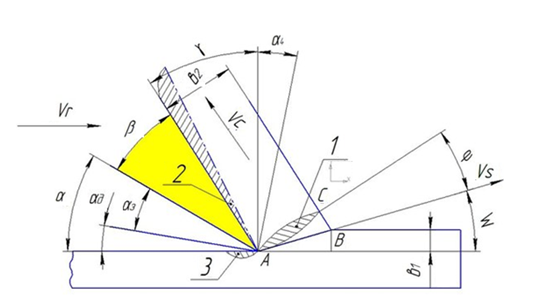

Физика процесса резания труб представляет немалый интерес с позиции волновых технологий теории резания [6]. Рассмотрим процесс резания дисковой пилой с радиусом R стальной трубы диаметром d при условии R>d с соотношением R/d =1,2-1,4. Диск пилы полностью разрезает трубу в поперечном сечении. Такой метод используется на машиностроительных предприятиях в автоматизированных технологических линиях непрерывного изготовления труб из штрипса с раскроем на мерные изделия летучими дисковыми пилами с планарными зубьями и без них. Особенность процесса резания трубы заключается в асинхронном распространении деформационных волн определенной периодичности, порожденных процессом внедрения клина зуба пилы в материал трубы. Контур круглой пилы (см. рисунок 2)

|

|

Рисунок 3 - Технологическая схема разрезки трубы по условию R>d |

Технология высокоскоростной обработки материалов резанием, построенная на повышении скорости резания и подачи создала ряд направлений разработок по теории резания, например волновая теория резания, представленная для операции точения в работе [6]. В этой работе утверждается « при обработке материала зубилом энергия передается обрабатываемому материалу посредством упругой (акустической) волны. Зубило рассматривается при этом, как упругий стержень, в котором распространяется волна дилатации (сжатия, растяжения)». Автор полагая тезисно, что акустическими резонаторами в процессе точения выступают: срезаемые и режущие слои с собственными частотами, причем, основным типом волн, передающим энергию, является первая мода Лэмба. Излагая суть волновой технологии, делается заключение по результатам исследования «изгибные волны в заготовке и лезвии – это не моды Лэмба, не имеющие критических частот». Судя по этим высказываниям, волновая теория только частично раскрыла суть внутренних процессов, происходящих при резании.

В качестве справки отметим, нормальная волна Лэмба, сложная упругая волна, образованная комбинацией стоячих и бегущих волн. Нормальные волны распространяются только в пластинах с толщиной, сопоставимой с длиной волны меньше 100 нм. В этом случае в пластине возникают сложные резонансные явления, ведущие к образованию стоячих волн. Нормальная волна состоит из различных мод, движущихся с различной скоростью в зависимости от длины волны. Несомненно, интерес представляют поверхностные волны Рэлея, Лява, распространяющиеся при резании вдоль стенок трубы и затухающие с глубиной. Движение частиц в волнах Рэлея происходят по эллипсам с большей осью перпендикулярной поверхности трубы, а малой параллельной главной оси трубы.

Волны деформации возникают на внешней и внутренней поверхности разрезаемой трубы и распространяются вдоль по длине трубы в форме синусоид. Вследствие колебательного процесса происходит сложение амплитуд колебаний с возникновением, так называемых горбов и талий. Такое явление при определенных частотах, включая резонансные, способствует плавному входу зуба пилы в тело и аналогично его уравновешенному выходу из первого цикла левой стороны трубы, чтобы начать адекватный процесс резания второго цикла правого участка трубы. По этой гипотезе в плоскости резания трубы следы вырыва материала минимальны. А силы резания Fc1 и Fc2 (см.рисунок.3) отличаются малой величиной. Это можно пояснить малой амплитудой интегральных продольных волн, распространяющихся по наружной и внутренней цилиндрической поверхности.

А с точки зрения кинематики и динамики процесс резания хорошо анализируется с помощью двухуровневых трех компонент вибрации, подпадающих в вибрационные понятия термины и определения ГОСТ 24346-80 [7].

Механика технологических процессов разрезки труб, обладая сложностью анализа механических и волновых процессов, способствует синтезу конструкций дисковых пил для технологий HSC и HPC.

Дисковые (круглые) пилы выпускаются по нормативам 5-ти государственных стандартов [8,9,10,11,12]. По составу контурного описания, пилы имеют разнообразные конструкции, как по форме, так и по угловым характеристикам зубьев, а также по сплошности полотна диска [12,13].

В процессе инструментальных исследований процессов резания дисковыми пилами руководствуются типовыми нормативами [14,15].

В технологическом процессе резки на полотно диска и зубья действует сила сопротивления резанию, сила трения и теплового импульса, а также сила молекулярных связей между атомными структурами режущего инструмента и материалом заготовки. Сила молекулярных связей, по результатам обработки титановых сплавов рядом авторов, выявлено, что её величина доходит до 13% от суммарной силы. Действия силовых характеристик приводят к ортотропной и продольной деформации, как зубьев, так и полотна диска и вызывают так называемое «зарезание» пилы. Следствием этого является ухудшение шероховатости поверхности распила, увеличение значений отклонений от перпендикулярности, параллельности и повторяемости.

Выполненные исследования позволяют утверждать:

- анализ публикаций по резанию металлических заготовок дисковыми пилами показал их практическое отсутствие как у нас, так и за рубежом;

- биметаллические конструкции зубьев пил с современными многослойными покрытиями могут обеспечить прорыв в технологии раскроя стального проката;

- получены аналитические зависимости для расчета и анализа радиального и окружного напряжений дисковой пилы на стадии проектирования;

- разработаны уравнения для расчета мощности резания дисковой пилой по первому критерию удельной силы резания и второму - скорости подачи на зуб;

- проработаны начальные критерии робастности для условий анализа нечувствительности технологических систем к внешним факторам;

- рассмотрены условия резания и угловые параметры зубьев дисковой пилы с анализом заднего угла движения;

- раскрыты действия волн деформации и поверхностных волн на условие врезания зуба пилы в материал заготовки.

Результаты работы используются в учебном процессе, их можно рекомендовать для ускорения технологической подготовки производства новых конкурентоспособных изделий машиностроения.

1. Феодосьев В.И. Сопротивление материалов. -М.: Наука .1979.-560 с.

2. Целиков А.И. Машины и агрегаты металлургических заводов. Т3. Машины и агрегаты для производства и отделки проката / А.И. Целиков, П.И. Полунин, В.М. Гребеник и др. - М.: Металлургия. 1981.-576 с.

3. Справочник по обработке резанием Garant.-842с. www.garant-tools.com

4. Леон Р. Управление качеством. Робастное проектирование. Метод Тагути / Р.Леон, А. Шумейкер, Г. Тагути и др. Пер. с англ –М.: «Сейфи»2002.-384 с.

5. Лэ Д. Механика формообразования стружки при ортогональном резании // Теоретические основы инженерных расчетов. Труды американского общества инженеров-механиков, ASME. 1984. Т.106. №1. С. 10–17.

6. Вишенкова О.И.. Выбор на основе волновой теории резания, оптимальных режимов высокоскоростной обработки материалов точением. Журнал технической физики, 2006, том 76, с.49-53.

7. ГОСТ 24346-80 Вибрация. Термины и определения. Введ. 31.07.1980. Стандарты.-24 с.

8. ГОСТ 4047-82 Пилы дисковые сегментные для металла. Технические условия. Введ.01.07.83, 14 с.

9. ГОСТ 980-80 (ИСО 2935-1974) Пилы круглые плоские для распиловки древесины. Технические условия. Введ.01.01.82, 25 с.

10. ГОСТ 9769-79 Пилы дисковые с твердосплавными пластинами для обработки древесных материалов. Технические условия. Введ.01.01.81, 14 с.

11. ГОСТ 18479-73 Пилы круглые строгальные для распиловки древесины. Технические условия. Введен 01.01.1974, 13 с.

12. ГОСТ Р 54490-2011 ( ЕН 847-1: 2005) Пилы дисковые, оснащенные пластинами из сверхтвердых материалов, для обработки древесных материалов и пластиков. Общие технические условия. Введен 01.01.2013,12 с.

13. Патент РФ на изобретение RU № 2 624 924 C2 Дисковая пила. Воробьев А.А., Спицын И.Н., Косарев В.К., Раменская Е.В., Филиппов Ю.А., Тимошенко Е.М. Бюл. №20 опублик.11.07.2017 МПК В27В 5/38

14. ГОСТ Р ИСО 5725-2-2002. Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений. Введ. 01.11.2002. -43 с.

15. Раменская, Е.В. Механизм генерирования и распространения вибрации в технологических машинах / Е.В. Раменская, Ю.А. Филиппов. -Вестник СибГАУ, 2012.Вып.1(41). С.132-138

Комментарии пользователей:

Оставить комментарий

Вверх