- » Антропология

- » Археология

- » Архитектура

- » Астрономия

- » Библиотековедение

- » Биология

- » Биотехнологии

- » Ботаника

- » Ветеринария

- » Военные науки

- » География

- » Геология

- » Журналистика

- » За горизонтом современной науки

- » Зоология

- » Информационные технологии

- » Искусствоведение

- » История

- » Культурология

- » Лингвистика

- » Литература

- » Маркетинг

- » Математика

- » Машиностроение

- » Медицина

- » Менеджмент

- » Методика преподавания

- » Музыковедение

- » Нанотехнологии

- » Науки о Земле

- » Образование

- » Оптика

- » Педагогика

- » Политология

- » Правоведение

- » Психология

- » Регионоведение

- » Религиоведение

- » Сельское хозяйство

- » Социология

- » Спорт

- » Строительство

- » Телекоммуникации

- » Техника

- » Туризм

- » Управление и организация

- » Управление инновациями

- » Фармацевтика

- » Физика

- » Физическая культура

- » Филология

- » Философия

- » Химия

- » Экология

- » Экономика

- » Электроника

- » Электротехника

- » Юриспруденция

Разделы: Техника

Размещена 22.12.2014. Последняя правка: 11.01.2015.

Просмотров - 5561

Моделирование процессов в камерах сгорания ГТД

Полушин Александр НиколаевичБакалавр техники и технологии

ФГБОУ ВПО "Казанский национальный исследовательский технический университет им. А.Н. Туполева-КАИ"

Магистрант

Валиев Т.Р. Дмитриев А.О.; Научный руководитель д.т.н. профессор Мингазов Б.Г.

УДК:621.3.002.3(076.5)

Цель работы: Моделирование процессов в камерах сгорания позволяет понять как происходит процесс, и ускорить решения проблем возникающих при создании и доводки камеры сгорания.

Введение: Камера сгорания предназначена для преобразования химической энергии топлива в тепловую энергию путем его непрерывного сжигания в потоке воздуха. Рабочий процесс в камере сгорания представляет собой совокупность процессов подготовки топливовоздушной смеси, ее непрерывного поджигания и собственно горения.

При этом наиболее существенными являются следующие особенности рабочего процесса:

– характер взаимного распределения подачи воздуха и топлива по длине жаровой трубы;

– способ организации циркуляционного течения в первичной зоне камеры сгорания;

– тип топливоподающего устройства: центробежная форсунка, топливовоздушная форсунка, предкамера (испаритель).

Несмотря на большое разнообразие конструктивного исполнения, и параметров рабочего процесса камер сгорания, в основе их работы лежат самые общие принципы:

– Разделение камеры сгорания на зону горения и зону смешения. Это обусловлено тем, что температура газов перед турбиной достигает значений = 1600 – 1800К (по условию прочности материалов деталей ее проточной части). Поскольку при таких условиях становится невозможно качественно организовать процесс горения ни одного вида топлива, то для собственно горения топлива необходимо выделить только часть воздуха, проходящего через камеру сгорания (первичный воздух), обеспечивая условия образования реакционно-способной смеси и высокую температуру процесса. На практике между первичной зоной горения и зоной разбавления часто предусматривают так называемую промежуточную зону, предназначенную для дожигания не прореагировавших компонентов. Это достигается путем локального подвода дополнительного количества воздуха в эту зону.

-оставшаяся часть воздуха (вторичный воздух), минуя зону горения через ряды отверстий, поступает в зону смешения, где, смешиваясь с продуктами сгорания, обеспечивает заданный уровень температуры газов перед турбиной и идет на охлаждение стенок жаровой трубы (рис. 2.1).

– постепенный подвод первичного воздуха по длине зоны горения (рис. 2.2). Это условие обеспечивает высокую эффективность процесса горения и, (высокое значение коэффициента полноты сгорания). Кроме того, струи первого пояса отверстий способствуют формированию зоны обратных токов.

Основная часть:

Для рационального использования моделей различной сложности необходима классификация моделей камер сгорания и разделения задач, выполняемых с помощью этих моделей.

В работе представлена примерная классификация моделей камер сгорания.

Показано, что использованию модели 1-го уровня сложности, трактуемой реакторной моделью позволяет приближенно прогнозировать границы срыва пламени, полноту сгорания в зависимости от объёма жаровой трубы. На первом этапе разработки этот подход позволяет оценить габариты камеры сгорания.

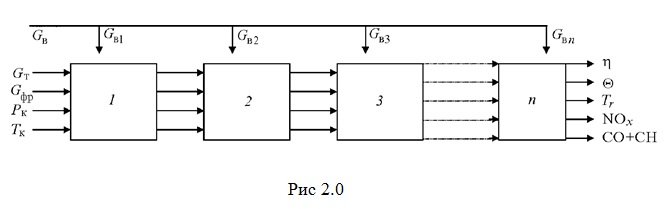

Однако из анализа экспериментальных данных следует, что обобщения характеристик камер сгорания на основе моделей 1-го уровня недостаточно, это связано со существенным усложнением конфигурации жаровой трубы и характером подвода воздуха в неё. Поэтому, возникает необходимость использования моделей более высокого уровня сложности (рис 2.0).

Здесь на входе в камеру имеются следующие параметры: расход топлива- Gт, расход воздуха через фронтовое устройство- Gфр, давление и температура на входе -Рк, Тк, расход воздуха через периферийные отверстия жаровой трубы- Gi. на выходе можно получить: полноту и температуру продуктов сгорания, неравномерность полей температур и уровни вредных выбросов.

В настоящее время у большинства исследователей сложилось мнение, что получение точного прогноза в таких сложных явлениях возможно только при использовании очень сложных моделей. Модели данного класса достаточно широко представлены на современном рынке в виде универсальных и специализированных САЕ - систем, позволяющих проводить анализ сложных трехмерных газодинамических процессов с химическими реакциями. В то же время в силу большой сложности данные системы не обеспечивают многовариантного анализа новой конфигурации с оптимизацией, т.е. не предназначены для решения прямой задачи проектирования - построения конструктивного облика КС. Эта ниша по праву принадлежит более простым моделям, которые по общепринятой классификации относятся к моделям II и III уровня сложности. Модели II и III уровня сложности обеспечивают возможность проведения многопараметрической оптимизации с целью поиска наилучшей геометрии, распределения подвода воздуха и топлива и др.

Однако для получения достоверных данных с помощью моделей II и III уровня сложности необходимы эмпирические данные. В этом заключается, по-видимому, основной недостаток моделей данного класса. Замена используемого эмпирического материала к более универсальным зависимостям, неизбежно приведет к значительному усложнению модели, зачастую неоправданному. Поэтому целесообразно проводить исследования по созданию упрощенных моделей камер сгорания, которые могут обеспечить более оперативное прогнозирование характеристик в зависимости от их конструктивного исполнения, распределения воздуха, а также от вида топлива и способов её подачи и распределения в пространстве жаровой трубы. Здесь могут быть использованы существующие подходы и решения задач, связанных с определением температуры продуктов сгорания, распыливания и испарения (в случае жидкого топлива) а также смешения топлива с воздухом и выгорания топливо- воздушной смеси.

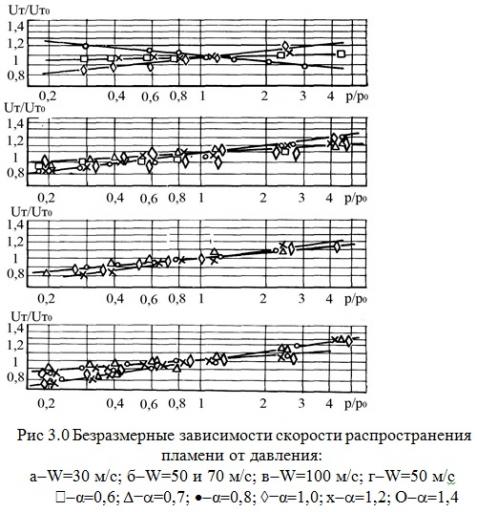

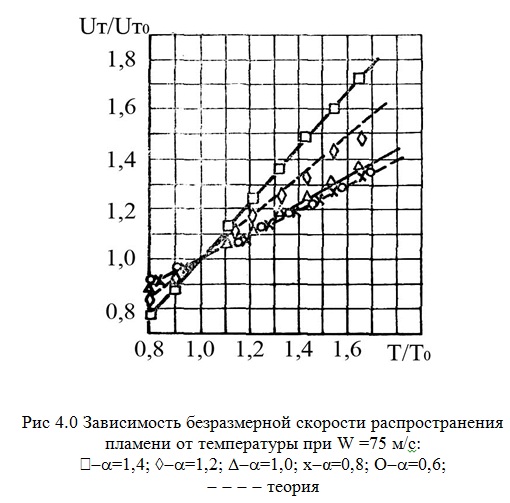

На основе экспериментальных исследований горения в турбулентном потоке, были получены выражения для времени горения, скорости распространения пламени и протяженности зоны горения. Если при анализе принять упрощенную формулу Дамкеллера для турбулентной скорости горения Uт = Uн +W’, где Uн - нормальная скорость горения, W’—пульсационная скорость турбулентности, то можно провести приближенный анализ влияния различных факторов на Uт на основе экспериментальных данных.

На рис.1.0, 2.0 приведены результаты экспериментальных исследований влияния давления и температуры на зависимость безразмерной турбулентной скорости горения Uт=Uт/Uто ри разных скоростях потока, соответственно при разных значениях W’:

При малых скоростях потока давление отрицательно влияет на Uт через Uн, а при больших значениях скорости это влияние становиться положительным т.к. превалирующую роль начинает играть W’ через силы вязкости. Исследования влияния температуры набегающего потока показали, что в зависимости от скорости потока скорость турбулентного горения увеличивается в различной степени, т.е. здесь также сказывается влияние температуры через нормальную скорость горения Uн в суммарном значении турбулентной скорости Uт=Uн+W. При малых скоростях потока влияние Uн более сильное чемW и соответственно влияние температуры оказывается более существенным, с увеличением скорости потока это влияние ослабевает.

Установлено, что с увеличением степени подогрева потока, возникает дополнительная турбулентность, генерированная самим пламенем, при этом возникает явление автотурбулизации. Известно, что генерирование турбулентности в зоне горения связано с неустойчивостью фронта пламени.[2]. Установлено, что влияние автотурбулизации при расчете Uт учитывается величиной степени подогрева. Исследования показали, что в области богатых смесей (α≤1.0) автотурбулизация оказывает более сильное влияние, чем это предсказывается зависимостями для Uт в.[2]. На основе анализа экспериментальных данных были получены зависимости для более корректного расчета скорости турбулентного распространения пламени с учетом влияния автотурбулизации.

где Ка-коэффициент учитывающий влияние автотурбулизации

Анализ экспериментального материала позволяет наметить решение вопроса об условиях и области реализации того или иного механизма горения. Например, в камерах сгорания ГТД могут быть реализованы одновременно два механизма горения в различных областях. В первичной зоне, где происходит достаточно быстрое перемешивание топливо - воздушной смеси возможна реализация объемного механизма, соответственно первичную зону можно рассматривать как гомогенный реактор.

С другой стороны, в зоне догорания возможна реализация «поверхностного» механизма горения, поскольку процессы смешения вторичного воздуха протекают там недостаточно быстро и лимитируют скорость горение. Такое разделение механизмов горения позволяет более эффективно использовать в практической деятельности различные подходы[3].

Использование «поверхностной» теории турбулентного распространения пламени позволило разработать квази -двумерную модель горения в основных камерах сгорания, представленной как модель 3-го уровня сложности [1].

Основой данного подхода является допущение, что в отдельных зонах камеры происходит горение испаренного и перемешенного с воздухом топлива по поверхностному механизму. Это допущение позволяет применить в расчетах процессов в камерах сгорания основные зависимости, полученные в теории турбулентного горения однородной смеси, в частности, горения отдельного осредненного моля смеси, сгорающего за время пребывания в зоне горения со скоростью Uт, а также на основе решения уравнений балансов расхода, тепла и энергии.

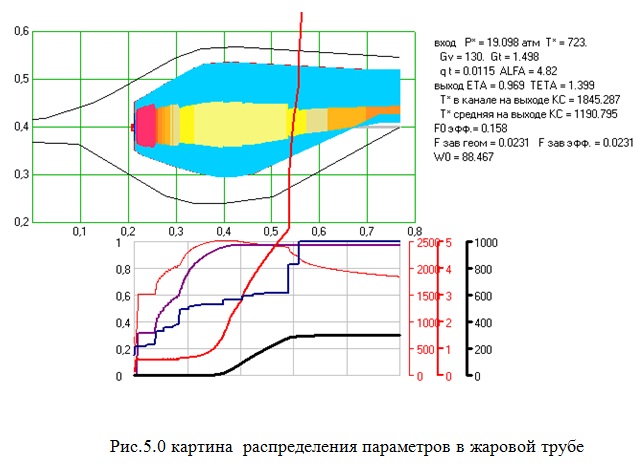

На рис.5.0 показана характерная картина развития процесса в камере сгорания газотурбинной установки полученная на основе предложенной теории.

Видно, что предложенная одномерная модель позволяет предсказать динамику развития процесса горения и протекание основных параметров по длине камеры: полноты сгорания; температуры и скорости газа, значения локальных составов смеси, испарения топлива (в случае жидкого топлива), выделения оксидов азота.

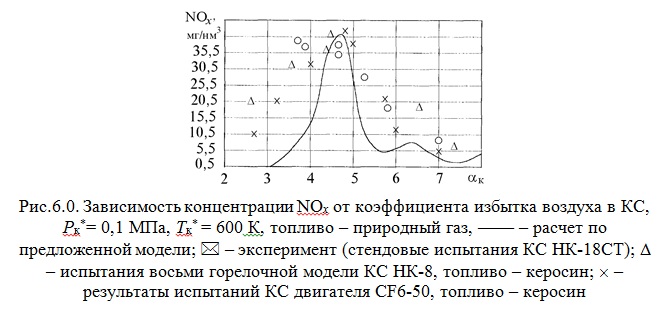

На основе предложенной одномерной модели камеры сгорания можно оценить уровень выхода NO. Получено, в частности, что образование окислов азота идет в основном в зоне высоких температур, где наличие свободного атомарного кислорода способствует образованию их по термическому механизму Я.Б.Зельдовича.

При рассмотрении расчетной зависимости концентрации NOx на выходе от коэффициента избытка воздуха в камере aк (рис.5.0) можно заметить, что данная кривая изменяется с максимумом. Появление экстремального значения NOx связано с тем, что при работе в области "бедных" смесей эмиссия NOx снижается благодаря уменьшению протяженности высокотемпературной зоны горения, а с обогащением смеси в зоне горения происходит уменьшение концентрации свободного кислорода.

Более подробную информацию для проектирования КС можно получить с помощью моделей 4-го уровня сложности, основанных на уравнениях вычислительной газодинамики, однако это требует значительных затрат времени и существенного увеличения объема работ.

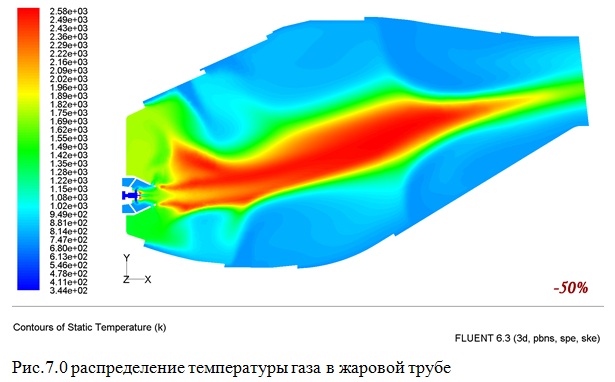

Детальное исследование внутрикамерных процессов можно проводить на основе 3D моделей. На рис.7.0 представлена картина распределения температуры газа в жаровой трубе, ранее исследованной камеры сгорания, из которой следует, что общая картина распределения соответствует картине, полученной с помощью одномерной модели, полученной на основе поверхностного механизма горения. Следовательно, основные зависимости найденные с помощью упрощенных моделей можно использовать при анализе влияния различных параметров на характеристики камеры сгорания, и оперативного принятия решений.Заключение

Камера сгорания является одним из сложнейших узлов двигателя. До настоящего времени современные камеры сгорания газотурбинных двигателей создаются в ходе интуитивного кропотливого поиска оптимальных конструкций, их длительной опытной доводки. Из-за сложности протекающих процессов камера пока в наименьшей степени поддается аналитическому анализу, численному расчету протекающих в ней процессов. Тем не менее развитие современных технологий автоматизированной доводки камер сгорания значительно упрощает эту задачу и сокращает время на их разработку.

Но даже при использовании автоматизированных систем возникают сложности при доводке камер. Выбор того или иного метода усовершенствования камеры сгорания представляет собой компромисс между различными ее характеристиками, будь то эмиссия СО, эмиссия NOx, полнота сгорания, сложность конструкции, стабильность работы и др., и порой найти этот компромисс непросто и его выбор может зависеть от условий работы, от типа двигателя и т.д.

1. Мингазов Б.Г. Камеры сгорания газотурбинных двигателей. Казань. Издательство КГТУим. А.Н.Туполева. 2006. 220с.

2. Ильяшенко С.М., Талантов А.В. Теория и расчет прямоточных камер сгорания. М.: Машиностроение, 1964. 306 с.

3. Лефевр А. Процессы в камерах сгорания ГТД. М.: Мир, 1986. 566 с.

Рецензии:

27.12.2014, 21:17 Каменев Александр Юрьевич

Рецензия: Статья актуальна, содержит элементы научной новизны и практическую ценность. Необходимые доработки - структурировать статью в соответствии с требованиями (постановка задачи, введение, основная часть, выводы). После доработки - рекомендуется к печати.

Благодарю за рецензию, все замечания были учтены и исправлены.

Комментарии пользователей:

Оставить комментарий

Вверх