- » Антропология

- » Археология

- » Архитектура

- » Астрономия

- » Библиотековедение

- » Биология

- » Биотехнологии

- » Ботаника

- » Ветеринария

- » Военные науки

- » География

- » Геология

- » Журналистика

- » За горизонтом современной науки

- » Зоология

- » Информационные технологии

- » Искусствоведение

- » История

- » Культурология

- » Лингвистика

- » Литература

- » Маркетинг

- » Математика

- » Машиностроение

- » Медицина

- » Менеджмент

- » Методика преподавания

- » Музыковедение

- » Нанотехнологии

- » Науки о Земле

- » Образование

- » Оптика

- » Педагогика

- » Политология

- » Правоведение

- » Психология

- » Регионоведение

- » Религиоведение

- » Сельское хозяйство

- » Социология

- » Спорт

- » Строительство

- » Телекоммуникации

- » Техника

- » Туризм

- » Управление и организация

- » Управление инновациями

- » Фармацевтика

- » Физика

- » Физическая культура

- » Филология

- » Философия

- » Химия

- » Экология

- » Экономика

- » Электроника

- » Электротехника

- » Юриспруденция

Разделы: Машиностроение, Техника, Экология

Размещена 15.09.2021. Последняя правка: 24.09.2021.

Просмотров - 1810

Переработка шлифовального шлама – рациональный подход

Дубовец Денис Леонидович-

ОАО "Управляющая компания холдинга "МИНСКИЙ МОТОРНЫЙ ЗАВОД"

Инженер по охране окружающей среды 2 категории

УДК 658.567.1

Целью представленной работы является предложение промышленным предприятиям, являющимся источником образования шлифовального шлама, новой технологии его переработки.

Задачами работы являются:

– Определение производственных предприятий и операций на них, приводящих к образованию шлифовального шлама;

– Определение годового количества образования отхода в Республике Беларусь;

– Изучение химического состава шлифовального шлама;

– На основании химического состава и свойств шлифовального шлама, разработать технологический процесс его переработки.

Научная новизна работы заключается в предложении субъектам хозяйствования, являющимся источником образования шлифовального шлама, новой технологии переработки данного вида отхода, позволяющей в максимальной степени извлечь из побочного продукта полезные компоненты и возвратить их в производство для повторного использования.

Введение

Шлифование – производственная операция обработки поверхности вращающимся инструментом – шлифовальным кругом. Шлифование поверхностей заготовок, как чистовой метод их окончательной обработки, является наиболее часто применяемой технологической операцией в промышленности и используется для удаления определенного слоя металла (припуска), придания заготовке требуемой формы, получения заданных чертежом размеров и формы детали, а также требуемой шероховатости поверхности.

Широкому развитию данной операции поспособствовала большая номенклатура станков и приспособлений, позволяющих производить обработку наружных, внутренних, плоских и фасонных поверхностей заготовок. Кроме того, шлифовальные операции достаточно полно исследованы и накоплен значительный практический опыт их применения как в мелкосерийном, так и крупномасштабном производстве.

Операция шлифования сопровождается выделением значительного количества теплоты в зоне контакта шлифовального круга с металлом, в результате чего происходит нагрев контактирующих слоев шлифовального круга и обрабатываемого материала. Кроме того, в процессе снятия припуска металла, происходит образование твердых отходов, состоящих из абразивного материала и металлической стружки (пыли).

Для отвода избыточной теплоты и удаления из рабочей зоны отходов, в технологии шлифования используются смазочно-охлаждающее жидкости (далее – СОЖ), подразделяющиеся на эмульсии и масла. В настоящее время, наиболее популярными СОЖ являются: МР-1, МР-2, укринол-1М, ФМИ-3, РЗ СОТС 8 (3...10 %), Инкам и др.

При контактировании СОЖ с рабочими поверхностями шлифовального круга и обрабатываемого материала, происходит ее загрязнение образующимися отходами шлифования, приводящее к изменению физико-химических характеристик, как следствие – утрате потребительских свойств. Для восстановления исходных характеристик и реализации возможности повторного использования, отработанная СОЖ, выводимая из шлифовального станка, направляется на станцию регенерации, включающую такие операции очистки жидкостей как разделение, коагуляция, осаждение, фильтрация.

При регенерации отработанной СОЖ, образуются следующие виды отходов (таблица 1):

– Смеси нефтепродуктов отработанных (код: 5412300; третий класс опасности);

– Шлифовальный шлам (маслосодержащий) (код: 5471000; третий класс опасности).

Для перечисленных видов отходов, в реестре объектов по использованию отходов, ведение которого осуществляет РНИУП «Бел НИЦ «Экология», зарегистрировано большое количество организаций. Основными направлениями переработки данных видов отходов является непосредственное использование в качестве топлива или использование для производства топлива. Учитывая тот факт, что сжигание отходов относится к неэкологичным направлениям переработки, поиск иных методов вторичного использования отходов является весьма актуальным направлением специалистов в области охраны окружающей среды.

Источники образования отхода

Источниками образования отхода шлифовального шлама, являются машиностроительные предприятия Республики Беларусь, одним из видов деятельности которых является шлифование металлических поверхностей. В число крупных источников образования отхода шлифовального шлама входят Минский автомобильный завод, Минский тракторный завод, Минский завод колесных тягачей, Минский моторный завод. В соответствии с государственным кадастром отходов, ведение которого осуществляет РНИУП «Бел НИЦ «Экология», в 2020 году образовалось 0,69 тыс. тонн отхода шлифовального шлама.

Учитывая во внимание степень воздействия на окружающую среду образующихся отходов, а также принцип преимущества использования отходов, по отношению к их захоронению, субъекты хозяйствования, в деятельности которых образуются отходы шлифовального шлама, должны прилагать усилия для разработки технологических решений, позволяющих использовать данные отходы в качестве вторичного сырья.

Схема предлагаемой технологии и описание технологического поцесса

Одно из таких технологических решений по переработке шлифовального шлама, может быть связано с получением металлических брикетов, которые могут быть использованы в качестве вторичного сырья в литейно-плавильном производстве и минерального порошка, являющегося сырьем для производства асфальтобетона и силикатных изделий.

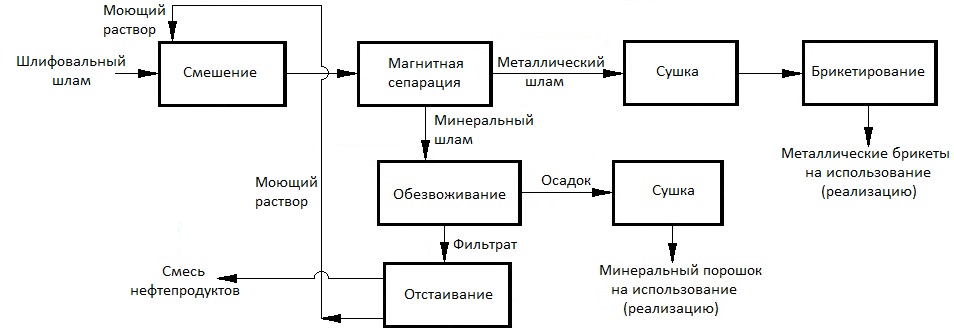

На рисунке 1 приведена принципиальная схема возможного процесса переработки шлифовального шлама.

Рисунок 2 – Принципиальная схема предлагаемой технологии использования отхода «Шлифовальный шлам»

Шлам, образующийся при металлообработке (шлифовании) стальных деталей, например, коленчатых валов, шестерней, подшипников, загружают в смеситель, куда также подается разбавленный моющий содовый раствор. На данном этапе, происходит приготовление суспензии с соотношением Т:Ж 1 : (7-10).

Для приготовления однородной смеси, на данной стадии может использоваться скоростной двухшнековый смеситель, представляющий собой машину со спаренными взаимозацепляющимися вращающимися в одном направлении шнеками с месительными лопастями. Продолжительность операции перемешивания составляет 5-10 мин.

Приготовленную суспензию направляют на стадию магнитной сепарации, где под действием электромагнитного поля, происходит разделение суспензии на магнитовосприимчивый компонент (стальную стружку, пыль) и немагнитный (минеральный) шлама. На практике, наиболее распространенным оборудованием для выделения металлосодержащих компонентов из текучих осадков являются барабанные магнитные сепараторы.

Основу работы барабанного магнитного сепаратора составляет принцип разделения сепарируемого продукта по магнитным свойствам с помощью магнитной системы, расположенной внутри подвижного барабана. Магнитная система монтируется на неподвижной раме. Внешний барабан большего диаметра – обечайка, выполненный из нержавеющей стали, приводится во вращение с помощью мотор-редуктора. Обрабатываемый шлам через загрузочную горловину подаётся непосредственно на вращающийся барабан. Попадая под действие мощного магнитного поля, ферромагнитные частицы притягиваются к поверхности барабана и удерживаются там до момента выхода из поля магнитной системы. Уловленные металлические частицы удаляются с поверхности барабана скребком и собираются в специальную производственную тару до накопления определенного объема.

Выделяемый на данном этапе металлический шлам, представляет собой влажную, слабо сыпучую массу, содержащую около 80% металлического сырья, 17-20% воды, 4 % абразива, 1-2% масла. Основными компонентами минерального шлама являются абразив – 38 %, моющий раствор – 50 %, композитные материалы – 4-5 %, масло – 5-7 %.

Образующийся минеральный шлам, направляется на этап обезвоживания, для целей которого может использоваться декантерная центрифуга, представляющая собой устройство, осуществляющее отделение жидкостей от твёрдых тел под воздействием центробежной силы.

Декантерная центрифуга состоит из барабана центрифуги, вращающегося с высокой скоростью, шнека центрифуги, вращающегося на той же оси, но с иной скоростью, привода и редуктора, регулирующего разницу скоростей вращения барабана и шнека и рамы, которая несет на себе все элементы декантерной центрифуги.

Разделяемый продукт подается насосом через трубу подачи и попадает в камеру разделения через впускные порты. Разделение продукта происходит в камере разделения. Центробежные силы приводят к осаждению твердых частиц на стенках барабана.

Вращаясь, шнек перемещает твердые частицы в коническую часть барабана, из которой они выводятся через порты выгрузки твердого вещества.

Очищенная жидкая фаза выходит из барабана через регулируемые затворные диски или регулируемый диск разделения фаз (опционально).

Выделенная жидкая фракция, фактически представляющая собой неоднородную систему (эмульсию), состоящую из не смешиваем компонентов (моющий раствор и смесь нефтепродуктов), направляется в статический отстойник. В данном аппарате, из-за разности плотностей компонентов фильтрата (моющего раствора и смеси нефтепродуктов), происходит их разделение на слои, с четко выраженной границей раздела, позволяющей последовательно отделить содержащиеся в ней компоненты.

Выделенная смесь нефтепродуктов может быть повторно использована в качестве топлива для получения сушильного агента или передана сторонней организации в качестве вторичного сырья. Выделенный разбавленный моющий раствор направляется на первую стадию производственного процесса или отводится в систему оборотного водоснабжения предприятия.

Выделенный на стадии магнитной сепарации металлический шлам сгружают в накопительную емкость, откуда, периодическим включением транспортера, порциями загружают в прямоточную сушильную установку барабанного типа.

В месте загрузки шлама температура теплоносителя наибольшая и составляет около 500 oC, что позволяет предохранить шлам от окисления. Свободно насыпанный и непрерывно перемешиваемый шлам имеет большую испарительную поверхность. Поскольку происходит интенсивное испарение воды, шлам не разогревается выше 100-150 oC в высокотемпературной части печи. Полный цикл сушки составляет 20-30 мин. Скорость вращения барабана составляет 1,5-2 об/мин.

Движение высушиваемого шлама в барабанной печи по винтовой траектории приводит к тому, что малые частицы шлама агрегатируются, а большие разукрупняются в результате обкатки, приобретая шаровидную форму примерно одних размеров. Гранулированный сухой шлам позволяет обеспечивать высокую производительность процесса в части выгрузки шлама из сушильной установки, транспортирования его к участку прессования и заполнения пресс-формы. По окончанию сушки содержание металла в шламе составляет 97-98% масла менее 0,03%, остальное – абразив.

Аналогичная установка может быть применена и для сушки обезвоженного минерального осадка. В конечном счете, высушенный минеральный осадок, представляющий собой смесь оксида кремния (SiO2), глинозема (Al2O3), оксида магния (MgO), оксида кальция (CaO), оксида железа (FeO) и композитных материалов, представляет собой готовое вторичное сырье для производства силикатных изделий (кирпич, керамическая плитка и др.) и асфальтобетона.

Водомаслянные пары, газы и другие летучие соединения, выделяемые в процессе сушки в барабанной установке, улавливают и осаждают в ротоклоне, рабочая среда которого обладает адсорбирующими свойствами для выносимых из сушильной установки продуктов, например, известковое молоко. Очистку и регенерацию жидкой среды ротоклона осуществляют флотатором по мере необходимости.

Заключительным этапом технологического процесса является брикетирование. Для этой цели может быть использована установка брикетирования металлической стружки БЗС5002.

Ее отличительными особенностями являются:

– оснащение пресса загрузочным бункером с ворошителем и шнековой подачей;

– аксиально-поршневой насос переменной производительности, управляемый регулятором мощности;

– малые размеры рабочих цилиндров – рабочее давление до 300 бар;

– совмещение выталкивания брикета с рабочим ходом главного цилиндра, сокращающее время цикла;

– автоматическая подстройка объема засыпки в камеру предварительного прессования, обеспечивающая стабильные размеры готового брикета;

– автоматическая откачка отжатой жидкости из загрузочного бункера и поддона пресса;

– выгрузка готового брикета в емкости больших объемов по отводящим лоткам.

Извлекаемые из установки брикеты, содержат 97-98 % металла и являются вторичным сырьем литейно-плавильного производства.

Вывод

Устоявшееся мнение о том, что отходы являются побочным «ненужным» продуктом производственной деятельности и должны быть удалены с территории предприятия любым способом и любой ценой в настоящее время практически утратило свое значение. Современные научно-технические достижения стран ближнего и дальнего зарубежья показывают, что практически любые, даже сложнокомпонентные отходы, пройдя ряд производственных операций могут стать ценным вторичным сырьем технологических процессов не связанных с их образованием и принести прибыль их переработчикам. Для этих целей, организация, в деятельности которой образуются отходы, должна проводить мониторинг современных достижений науки и техники и инвестировать средства для превращения желаемого результата в действительное.

1. Кащук В. А., Верещагин А. Б. Справочник шлифовщика. – М.: Машиностроение, 1988. – 480 с.

2. Мрочек Ж.А. Процессы шлифования в машиностроении : учеб. пособие / Ж.А. Мрочек, М.Г. Киселев, Л.М. Кожуро. – Минск : Новое знание; М. : ИНФРА-М, 2013. – 358 с.

3. Реестры объектов по использованию отходов / Республиканское научно-исследовательское унитарное предприятие «Бел НИЦ «Экология». [Электронный ресурс]. – Режим доступа: http://www.ecoinfo.by/content/90.html. – Дата доступа: 02.09.2021.

4. Государственный кадастр отходов / Республиканское научно-исследовательское унитарное предприятие «Бел НИЦ «Экология». [Электронный ресурс]. – Режим доступа: http://www.ecoinfo.by/content/2393.html – Дата доступа: 05.09.2021.

5. Пелевин А. Е. Магнитные и электрические методы обогащения. Магнитные методы обогащения: учебник / Пелевин А. Е.; Урал. гос. горный ун-т. – Екатеринбург: Изд-во УГГУ, 2018 – 296 с.

6. Равич Б. М. Брикетирование в цветной и черной металлургии. – М.: Металлургия. 1975. – 232 с.

7. Шатоха В. И., Пинчук С. И. Вторичные ресурсы металлургии. – Днепропетровск: РИА «Днепр–VAL». 2009. – 338 с.

Рецензии:

15.09.2021, 17:56 Олевский Виктор Аронович

Рецензия: Статья явно имеет практическое значение, но сформулируйте "научную новизну".

Добрый день. В статью внесены изменения в соответствии с рекомендациями. По возможности, прошу Вас повторно ознакомиться со статьей и дать свое заключение.

16.09.2021, 8:20 Петрухин Геннадий Михайлович

Рецензия: Рекомендую статью к опубликованию. В статье предлагается и описывается технология переработки отходов от шлифовальных операций, которая одновременно решает дые проблемы:повышение экологичности операции и повышение эффективности производства. Статья будет полезна для специалистов производственников и экологов.

24.09.2021, 18:10 Олевский Виктор Аронович

Рецензия: Согласен с публикацией

Комментарии пользователей:

|

20.10.2021, 10:44 Ашрапов Улугбек Товфикович Отзыв: Рекомендую к публикации данной статьи, где автор описывает актуальную технологию безотходного производства являющийся основой уменьшения себестоимости готового изделия и получение прибыли из отходов. А мировым лидером среди стран, работающих над проблемами безотходных технологий является безусловно Швеция, где разумно и последовательно инвестируют проведение таких исследований и их внедрения на практику. |

Оставить комментарий

Вверх